امروزه با کاربرد فراوان انواع پارچه در صنایع مختلف، تقاضا ی ساخت و خرید کیسه هایی پارچه ای رو به افزایش رفته است. با نظر به میزان زیاد و قابل توجه تقاضا باید تجهیزات یافت و بافندگی را برای تولید افزایش داد تا به پیشرفت بزرگی دست پیدا کرد. این پیشرفت همراه با دستگاه گونی بافی نسل جدید و با انواع متنوع آن قابل دسترس است. شما می توانید با این دستگاه اکسترودر انواع کیسه های پارچه و پلاستیکی و غیره را تولید کنید.

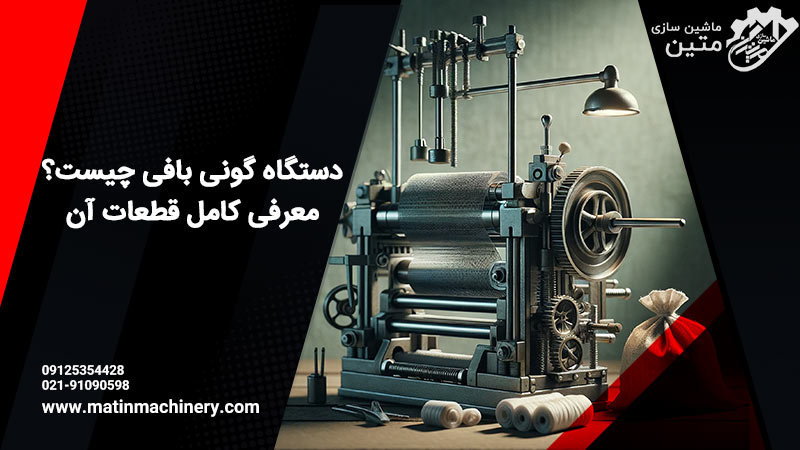

دستگاه گونی بافی چیست؟

دستگاه های گونی بافی و یا کیسه بافی بیشتر مربوط به صنعت نساجی هستند. این ماشین آلات با تولید کیسه های مختلف نیاز صنایع متنوعی را پاسخگو می باشند که هر کدام مختص به کسب و کار های گوناگونی هستند. این دستگاه با ورود نخ و برش های خود کیسه ها را می بافد و تحویل می دهد.

انواع دستگاه اکسترودر گونی بافی

دستگاه اکسترودر گونی بافی چند نوع مختلف دارد که هر کدام کارکرد متفاوت و مخصوص خود را دارند. هر کدام برای دوخت و برش محصولات متفاوتی ساخته شده اند. برخی از این دستگاه ها در موارد زیر آمده است:

دستگاه ساخت نخ PP با سرعت بالا

ماشین ساخت نخ PP با سرعت بالا مخصوص نخ تخت PP می باشد. این دستگاه شامل چندین بخش جداگانه و متصل می باشد. برخی از این بخش ها عبارتند از واحد اکسترودر، واحد T-Die، واحد خاموش و واحد برش. این چند بخش هر کدام کار مخصوص به خود را انجام می دهند. تعداد دیگری از بخش های این دستگاه همچون واحد برداشت، واحد تنش کششی، واحد سیم پیچ و بقیه ی تجهیزات کمکی می باشد.

این دستگاه مزایای فراوانی دارند. بطور مثال با راندمان تولید بالا ی دستگاه نخ PP با سرعت بالا می توانید سفارشات زیادی را در مدت زمان کمی به سرانجام برسانید. همچنین این دستگاه انرژی کمی مصرف می کند و زمان و تلفات ناشی از استفاده ی نادرست از دستگاه را کاهش داده است.

مراحل کار اکسترودر ساخت نخ PP با سرعت بالا

زمانی که کار پارچه های بافته شده به اتمام رسیده باشد، نوبت به لوله کردن پارچه ها رسیده است. عمل لوله کردن پارچه های بافته شده با دستگاه های بافنده ی دایره شکل انجام می شود. محصولاتی که با نخ PP ساخته می شوند اغلب برای کیسه های سیمان، کود، برنج، مواد شیمیایی و خوراک دام استفاده می گردد.

این دستگاه می تواند با نخ پلاستیکی که مقاومت کمی دارد هم کار بافت خود را انجام دهد که یکی از مزایای مهم آن به شمار می رود. از جهتی هم این محصول آسیبی به محیط زیست نمی رساند زیرا میزان صدای تولیدی آن از 82 DB کمتر است. این محصول بسیار کارآمد و مقرون به صرفه است زیرا می تواند ده هزار درجه برق را در یکسال کاهش دهد.

دستگاه بافندگی دایره ای

دستگاه بافندگی دایره ای مجهز به چند شاتل است که تعداد آن از 4،6 و یا 8 شاتل خارج نیست. این دستگاه مخصوص رول های پارچه ای بافته شده است. این رول ها به شکل لوله اند. مدل های جدید و به روزتر این محصول مزایای بیشتری دارند. مانند افزایش ظرفیت تولید، صرفه جویی در مصرف انرژی و نگهداری آسان. به یاد داشته باشید که سرعت پردازش واقعی این دستگاه به عواملی همچون اندازه ی پارچه، میزان بافت و کیفیت نوار ها بستگی دارد. دستگاه بافندگی دایره ای مزایای زیادی دارد. برخی از این مزایا مانند کیفیت عالی بافندگی، مصرف انرژی کمتر و تعمیر و نگهداری آسان تر می باشد.

کاربرد دستگاه بافندگی دایره ای

مشتری هنگام سفارش می تواند بسته به نیاز خود تعداد شاتل خود را انتخاب کند. بطور مثال شاتل 4 تایی برای بسته بندی کردن میوه ها،سبزیجات و محصولات کشاورزی از این دست کاربرد دارد. شاتل 6 تایی هم برای زمینه های گسترده ای از بسته بندی است. برای ساخت گونی های بسته بندی سیمان، کود، غلات، غذای دام و مواد شیمیایی بکار می رود. شما با شاتل 8 تایی خود می توانید پارچه هایی با عرض زیاد برای کیسه های جامبو (FIBC) ببافید. همچنین شاتل 8 تایی قادر است برزنت و منسوجات کشاورزی را ببافد که این یکی از ویژگی های منحصر به فرد این محصول می باشد.

دستگاه برش گرمایی اتوماتیک کیسه ای

دستگاه برش گرمایی اتوماتیک کیسه ای برای کیسه های PP استفاده می شود. جنس این کیسه ها از پلیمر پلیپروپلین می باشد. این دستگاه مناسب انواع گوناگون کیسه های پلاستیکی بافته شده می باشد. این کیسه ها جزو کیسه های چند لایه و چاپی می باشند. شما می توانید این دستگاه را از راه دور کنترل کنید و شمارش خودکار را نیز انجام دهید.

این دستگاه ویژگی ردیابی فتوسل را دارد و طول برش آن 100 تا 2500 میلی متر دقیق است. بالابر خودکار دارد و سرعت برش دستگاه برش گرمایی اتوماتیک کیسه ای 20 تا 70 عدد در دقیقه است. وزن دستگاه برش گرمایی اتوماتیک کیسه ای حدود 3800 کیلوگرم است. مصرف برق آن 7 کیلووات بر ساعت می باشد و قطر باز کردن پارچه حداکثر 1200 میلی متر می باشد.

مراحل تولید کیسه های پلی پروپیلن

مراحل تولید این کیسه ها دارای چهار مرحله می باشد: مرحله ی ریسندگی، بافندگی، چاپ و برش و دوخت و در نهایت بسته بندی

مرحله ی اول ریسندگی: در این مرحله نخ تولید می شود. برای تولید نخ ابتدا گرانول پلی پروپیلن و مواد نرم کننده گرانول به دستگاه مربوطه داده می شوند. دستگاه مربوطه آنها را به شکل مذاب در می آورد. این مواد مذاب شکل پس از عبور از المنت های حرارتی، دیگ روغن داغ و قسمت های کششی به یکدیگر جوش خورده و سپس روی بوبین پیچیده می شوند.

مرحله ی دوم بافندگی: دو کار عمده و اصلی که در این مرحله انجام می شود بافت نوار توسط دستگاه بافندگی و تولید رول گونی پلی پروپیلن است. بافندگی سه روش عمده دارد که هر کدام برای تولید پارچه ی بخصوصی هستند روش های بافندگی تاری و پودی، بافندگی حلقوی تاری و بافندگی حلقوی پودی همان سه روش عمده هستند.

مرحله ی سوم چاپ و برش و دوخت: در این مرحله طبق خواسته ی خود با برش های حرارتی گونی برش داده می شود و به دلخواه خود قالب دوزی و دوخته می شود.

مرحله ی چهارم بسته بندی: پس از شمارش گونی ها به تعداد ثابت (500 عدد) در یک کارتن به صورت دستی بسته بندی می شوند و آماده ی فروش و عرضه می شوند.

ماشین برش و دوخت اتوماتیک کیسه (نوع کوزتینگ)

ماشین برش و دوخت اتوماتیک کیسه (نوع کوزتینگ) مناسب پارچه های PE بافته شده با لمینت و یا بدون لمینت می باشد. ظرفیت این دستگاه خوب و مقرون به صرفه 30 الی 40 کیسه در دقیقه می باشد. می توان در دستگاه برش و دوخت اتوماتیک کیسه (نوع کوزتینگ) طول برش را از 500 تا 1400 میلیمتر تغییر داد. در این ماشین بخشی وجود دارد که بطور خودکار کیسه ها را می شمارد و به نوعی کار را سریعتر می کند. همچنین واحد میکرو پرفراژ را نیز دارا می باشد.

این دستگاه مجهز به برش سرد و برش شنوایی می باشد. ماشین برش و دوخت اتوماتیک کیسه (نوع کوزتینگ) پیچی دارد که مجهز به EPC می باشد. وزن این دستگاه 3800 کیلوگرم می باشد و دقت برش آن ± یک میلی متر می باشد.

دستگاه ساخت کیسه و برش سرد

دستگاه ساخت کیسه و برش سرد برای ساخت کیسه های کوچک و جليقه شکل و کیسه های تخت استفاده می شود. این دستگاه از نظر زیست محیطی هم مفید است زیرا کیسه هایی که می سازد قابل تجزیه هستند و آسیبی به محیط زیست وارد نمی سازند. عملکرد دستگاه ساخت کیسه و برش سرد کاملا اتوماتیک است و در مصرف انرژی صرفه جویی می کند. همچنین موتور اصلی دستگاه ساخت کیسه و برش سرد ویژگی مصرف کمتر انرژی و سرعت بیشتر را دارد. از جهتی هم عمر مفید این دستگاه بسیار زیاد است.

کیسه های تولید شده توسط این دستگاه به عنوان کیسه زباله و کیسه های خرید سوپرمارکت استفاده می شود. این دستگاه دارای سیستم خنک کننده ی هوا است که می تواند خط تولید را قوت ببخشد. ماتریل های پی وی سی که دارای ظرفیت بالایی نیز هستند هم در این دستگاه به کار رفته اند.

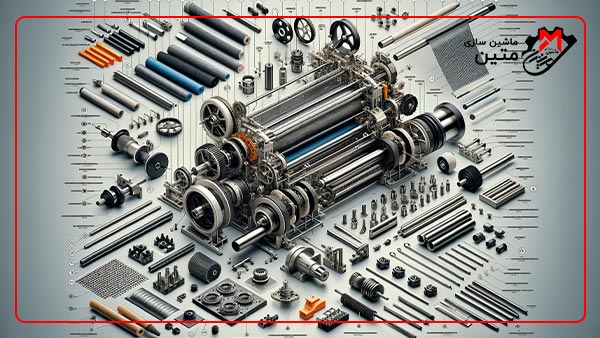

قطعات دستگاه اکسترودر گونی بافی

بدیهی است که هر دستگاه و ماشینی پس از استفاده های طولانی مدت فرسوده و کهنه می شود. دستگاه های گونی بافی هم از این دسته مستثنی نیستند. شما می توانید با داشتن اطلاعات کافی از فرسودگی دستگاه خود جلوگیری کنید. این جلوگیری با تعویض به موقع و نگهداری مناسب از قطعات امکان پذیر است. دستگاه های گونی بافی دارای قطعاتی همچون شاتل ها، پارچه بازکن، پوشش غلتکی فشار، براکت غلتکی درونی و بیرونی، گیره های اسمیت Smit، تسمه تایم، تنظیم کننده ی فشار، لوله ی میانی، فنر فشرده و چندین قطعات دیگر که در ادامه به معرفی آنها خواهیم پرداخت.

فیلتر اتوماتیک دستگاه گونی بافی

فیلتر اتوماتیک دستگاه گونی بافی، ذرات ناخواسته و آلودگی ها را از مواد اولیه (پلی پروپیلن) قبل از ورود به اکسترودر جدا می کند. این کار برای جلوگیری از آسیب رسیدن به دستگاه و همچنین بهبود کیفیت محصول نهایی ضروری است.

انواع فیلتر اتوماتیک دستگاه گونی بافی

فیلترهای اتوماتیک انواع مختلفی دارند، که در ادامه آن ها را معرفی کرده ایم:

- فیلترهای سیکلونی: این نوع فیلتر از نیروی گریز از مرکز برای جدا کردن ذرات ناخواسته از مواد اولیه استفاده می کند.

- فیلترهای توری: این نوع فیلتر از توری های با منافذ ریز برای جدا کردن ذرات ناخواسته از مواد اولیه استفاده می کند.

- فیلترهای مغناطیسی: این نوع فیلتر از آهنربا برای جدا کردن ذرات فلزی از مواد اولیه استفاده می کند.

مزایای استفاده از فیلتر اتوماتیک دستگاه گونی بافی

استفاده از فیلتر اتوماتیک مزیت های زیر را به همراه دارد:

- افزایش طول عمر دستگاه: با جدا کردن ذرات ناخواسته، از آسیب رسیدن به اجزای داخلی دستگاه جلوگیری می شود.

- بهبود کیفیت محصول نهایی: با حذف آلودگی ها، محصول نهایی کیفیت بالاتری خواهد داشت.

- کاهش ضایعات: با جداسازی ذرات ناخواسته قبل از ورود به اکسترودر، ضایعات مواد اولیه کاهش می یابد.

- کاهش هزینه های تولید: با افزایش طول عمر دستگاه و کاهش ضایعات، هزینه های تولید کاهش می یابد.

نکات مهم

- انتخاب نوع فیلتر اتوماتیک دستگاه گونی بافی به عوامل مختلفی از جمله نوع مواد اولیه، ظرفیت تولید و میزان آلودگی مواد اولیه بستگی دارد.

- برای حفظ راندمان فیلتر اتوماتیک، باید به طور مرتب تمیز و سرویس شود.

دستگاه کریمپر الیاف

دستگاه کریمپر الیاف، دستگاهی است که برای فر کردن الیاف مصنوعی و طبیعی قبل از ریسندگی استفاده می شود. این کار باعث ایجاد حجم و پف در الیاف می شود و به نخ حاصل از آنها خاصیت ارتجاعی می دهد. نحوه عملکرد این قطعه به شرح زیر است:

- الیاف به داخل دستگاه هدایت می شوند.

- الیاف توسط غلطک های دستگاه تحت فشار قرار می گیرند.

- غلطک ها دارای برجستگی هایی هستند که باعث ایجاد فر در الیاف می شوند.

- الیاف فر شده از دستگاه خارج می شوند و برای ریسندگی آماده می شوند.

کاربردها و مزایای دستگاه کریمپر الیاف

در ادامه به بیان تمام کاربردها و مزایای این قطعه پرداخته ایم:

- تولید نخ های ضخیم و پف دار برای فرش و موکت

- تولید نخ های مورد استفاده در البسه گرم مانند ژاکت و پالتو

- تولید نخ های مورد استفاده در عروسک سازی

- افزایش حجم و پف الیاف

- ایجاد خاصیت ارتجاعی در نخ

- بهبود کیفیت نخ

- افزایش تنوع نخ های تولیدی

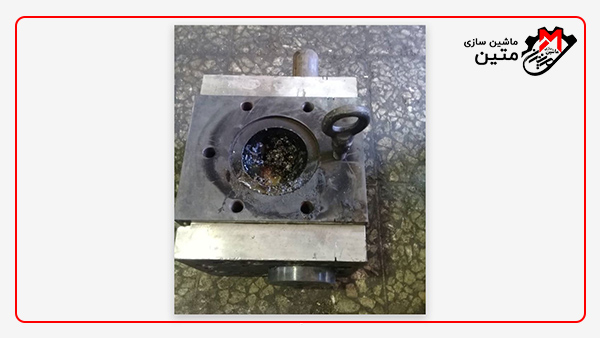

قالب هد دستگاه گونی بافی

قالب هد دستگاه گونی بافی، قطعه ای است که در انتهای اکسترودر دستگاه گونی بافی قرار می گیرد و مذاب پلاستیکی را به شکل رشته های نازک تبدیل می کند. این رشته ها سپس به گونی تبدیل می شوند. مشخصات قالب هد دستگاه گونی بافی را در ادامه بیان کرده ایم:

- جنس: قالب هد دستگاه گونی بافی معمولاً از فولاد ضد زنگ ساخته می شود تا در برابر حرارت و خوردگی مقاوم باشد.

- اندازه: اندازه قالب هد دستگاه گونی بافی به عرض و ضخامت گونی مورد نظر بستگی دارد.

- تعداد سوراخ ها: تعداد سوراخ های قالب هد دستگاه گونی بافی به تعداد رشته های مورد نیاز برای تولید گونی بستگی دارد.

نحوه عملکرد قالب هد دستگاه گونی بافی به شرح زیر است:

- مذاب پلاستیکی از اکسترودر وارد قالب هد می شود.

- مذاب پلاستیکی از طریق سوراخ های قالب هد به بیرون هدایت می شود.

- مذاب پلاستیکی با عبور از هوای سرد، سفت می شود و به رشته های نازک تبدیل می شود.

- رشته های نازک پلاستیکی توسط دستگاه بافندگی به گونی تبدیل می شوند.

- برای حفظ کیفیت گونی، باید قالب هد دستگاه گونی بافی به طور مرتب تمیز و سرویس شود.

- در صورت آسیب دیدن قالب هد دستگاه گونی بافی، باید تعویض شود.

میترینگ پمپ

مترینگ پمپ دستگاه گونی بافی، پمپی است که برای تزریق مواد افزودنی به مذاب پلاستیکی در دستگاه گونی بافی استفاده می شود. این مواد افزودنی می توانند شامل رنگ، مواد تثبیت کننده، مواد لغزنده و سایر مواد باشند. عملکرد و مزایای میترینگ پمپ دستگاه گونی بافی به شرح زیر است:

- مواد افزودنی از مخزن به میترینگ پمپ منتقل می شوند.

- میترینگ پمپ مواد افزودنی را با دقت اندازه گیری می کند.

- مواد افزودنی به مذاب پلاستیکی تزریق می شوند.

- مذاب پلاستیکی حاوی مواد افزودنی به قالب هد دستگاه گونی بافی منتقل می شود.

- دقت بالا در تزریق مواد افزودنی

- کنترل دقیق خواص محصول نهایی

- کاهش ضایعات مواد اولیه

- بهبود کیفیت محصول نهایی

نکات مهم

- انتخاب نوع میترینگ پمپ دستگاه گونی بافی به نوع مواد افزودنی، میزان تزریق و ظرفیت تولید دستگاه بستگی دارد.

- برای حفظ راندمان میترینگ پمپ، باید به طور مرتب تمیز و سرویس شود.

اسپرینت الیاف

اسپرینت الیاف در دستگاه گونی بافی، دستگاهی است که برای کشش و نازک کردن الیاف قبل از ریسندگی استفاده می شود. این کار باعث افزایش استحکام و ظرافت نخ حاصل از الیاف می شود. مزایا و نحوه عملکرد اسپرینت الیاف را در ادامه بیان کرده ایم:

- الیاف به داخل دستگاه هدایت می شوند.

- الیاف توسط غلطک های دستگاه تحت فشار قرار می گیرند.

- غلطک ها با سرعت های مختلف می چرخند و باعث کشش الیاف می شوند.

- الیاف کشیده شده از دستگاه خارج می شوند و برای ریسندگی آماده می شوند.

- افزایش استحکام نخ

- افزایش ظرافت نخ

- بهبود کیفیت نخ

- افزایش تنوع نخ های تولیدی

نکات مهم

- نوع اسپرینت الیاف به نوع الیاف مورد استفاده و ضخامت نخ مورد نظر بستگی دارد.

- برای حفظ راندمان اسپرینت الیاف، باید به طور مرتب تمیز و سرویس شود.

غلطک کریمپر دستگاه الیاف

غلطک کریمپر یکی از اجزای اصلی دستگاه کریمپر الیاف است که وظیفه فر کردن الیاف را بر عهده دارد. این غلطک ها از جنس فولاد ضد زنگ یا مواد مقاوم دیگر ساخته شده و دارای برجستگی هایی هستند که باعث ایجاد فر در الیاف می شوند. نحوه عملکرد غلطک کریمپر به شکل زیر است:

- الیاف به داخل دستگاه کریمپر هدایت می شوند.

- الیاف بین غلطک های کریمپر قرار می گیرند.

- غلطک ها با سرعت های مختلف می چرخند و باعث ایجاد تنش در الیاف می شوند.

- برجستگی های روی غلطک ها باعث ایجاد فر در الیاف می شوند.

- الیاف فر شده از دستگاه خارج می شوند و برای ریسندگی آماده می شوند.

انواع غلطک کریمپر

در ادامه انواع این غلتک را برای شما معرفی کرده ایم:

- غلطک های کریمپر تک سر: این نوع غلطک ها دارای یک سری برجستگی هستند و برای ایجاد فرهای ساده در الیاف استفاده می شوند.

- غلطک های کریمپر دو سر: این نوع غلطک ها دارای دو سری برجستگی هستند و برای ایجاد فرهای پیچیده تر در الیاف استفاده می شوند.

- غلطک های کریمپر با طرح های مختلف: این نوع غلطک ها دارای برجستگی هایی با طرح های مختلف هستند و برای ایجاد فرهای متنوع در الیاف استفاده می شوند.

نکات مهم

- انتخاب نوع غلطک کریمپر به نوع الیاف مورد استفاده و ضخامت نخ مورد نظر بستگی دارد.

- برای حفظ راندمان غلطک کریمپر، باید به طور مرتب تمیز و سرویس شود.

- غلطک های کریمپر در دستگاه های مختلف کریمپر الیاف ممکن است از نظر شکل، اندازه و جنس با یکدیگر متفاوت باشند.

- تنظیمات غلطک های کریمپر می تواند بر میزان و نوع فر ایجاد شده در الیاف تاثیر بگذارد.

تیغه دستگاه کریمپر

تیغه دستگاه کریمپر، قطعه ای فلزی است که در دستگاه کریمپر الیاف برای برش الیاف به طول های مورد نظر استفاده می شود. این تیغه ها معمولاً از جنس فولاد ضد زنگ یا مواد مقاوم دیگر ساخته می شوند و به گونه ای طراحی شده اند که برش الیاف را با دقت و ظرافت انجام دهند. در ادمه نحوه عملکرد تیغه دستگاه کریمپر را برای شما توضیح داده ایم:

- الیاف به داخل دستگاه کریمپر هدایت می شوند.

- الیاف بین غلطک های کریمپر قرار می گیرند.

- تیغه دستگاه کریمپر در فاصله مشخصی از غلطک ها قرار می گیرد.

- الیاف پس از عبور از غلطک ها توسط تیغه برش داده می شوند.

- الیاف برش داده شده از دستگاه خارج می شوند و برای ریسندگی آماده می شوند.

نکات مهم

- تیغه دستگاه کریمپر باید به طور مرتب تیز شود تا برش الیاف با دقت و ظرافت انجام شود.

- در صورت آسیب دیدن تیغه دستگاه کریمپر، باید تعویض شود.

- تیغه دستگاه کریمپر در دستگاه های مختلف کریمپر الیاف ممکن است از نظر شکل، اندازه و جنس با یکدیگر متفاوت باشند.

- تنظیمات تیغه دستگاه کریمپر می تواند بر طول الیاف برش داده شده تاثیر بگذارد.

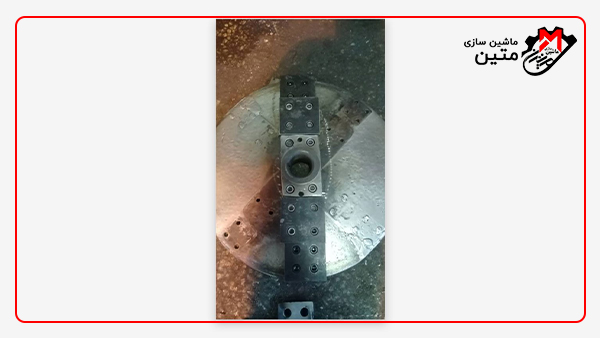

صفحه و تیغ دستگاه سوپر میکسر

صفحه و تیغ دستگاه سوپر میکسر در دستگاه گونی بافی نقشی اساسی در مخلوط کردن مواد اولیه برای تولید گونی دارند. عملکرد این قطعه به شرح زیر است:

- صفحه سوپر میکسر: صفحهای دایرهایشکل با برجستگیهایی است که در انتهای مخزن دستگاه قرار میگیرد. این برجستگیها باعث ایجاد جریان و آشفتگی در مواد داخل مخزن میشوند.

- تیغ سوپر میکسر: تیغهای بلند و خمیده است که در بالای صفحه سوپر میکسر قرار میگیرد. با چرخش سریع تیغه، مواد داخل مخزن به طور کامل مخلوط میشوند.

اهمیت این قطعه در موارد زیر خود را نشان می دهد:

- مخلوط کردن یکنواخت مواد اولیه، برای تولید گونی با کیفیت ضروری است.

- صفحه و تیغ سوپر میکسر با ایجاد جریان و آشفتگی، به مخلوط شدن کامل مواد کمک میکنند.

- این امر باعث میشود تا گونی تولید شده، استحکام و ضخامت یکنواختی داشته باشد.

نکات مهم

- صفحه و تیغ سوپر میکسر باید به طور مرتب تمیز و سرویس شوند تا عملکرد دستگاه بهینه باقی بماند.

- در صورت آسیب دیدن صفحه یا تیغ، باید تعویض شوند.

- جنس صفحه و تیغ سوپر میکسر معمولاً از فولاد ضد زنگ یا مواد مقاوم دیگر است.

- تنظیمات صفحه و تیغ سوپر میکسر میتواند بر میزان و نوع مخلوط شدن مواد تاثیر بگذارد.

در دستگاههای گونیبافی، علاوه بر صفحه و تیغ سوپر میکسر، از اجزای دیگری مانند میترینگ پمپ، اسپرینت الیاف، غلطک کریمپر و تیغه دستگاه کریمپر نیز برای تولید گونی استفاده میشود.

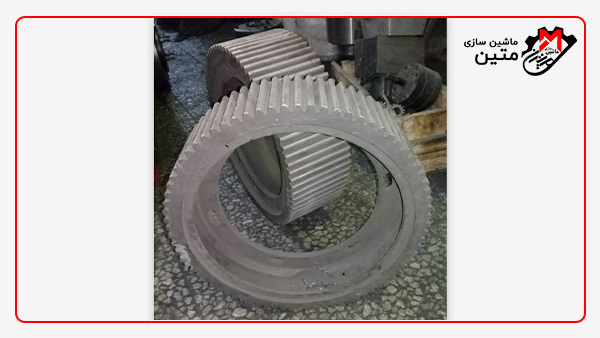

دنده سانفلاور دستگاه الیاف

دنده سانفلاور (دنده آفتابگردان) یکی از اجزای اصلی دستگاه الیاف است که وظیفه کشش و صاف کردن الیاف را بر عهده دارد. این دنده ها به دلیل شباهت به گل آفتابگردان، به این نام معروف شده اند. نحوه عملکرد دنده سانفلاور به شرح زیر است:

- الیاف به داخل دستگاه الیاف هدایت می شوند.

- الیاف بین دنده های سانفلاور قرار می گیرند.

- دنده های سانفلاور با سرعت های مختلف می چرخند و باعث کشش الیاف می شوند.

- برجستگی های روی دنده ها باعث ایجاد اصطکاک با الیاف و صاف شدن آنها می شود.

- الیاف کشیده و صاف شده از دستگاه خارج می شوند و برای ریسندگی آماده می شوند.

مزایای استفاده از دنده سانفلاور به شکل زیر است:

- افزایش استحکام نخ

- افزایش ظرافت نخ

- بهبود کیفیت نخ

- افزایش تنوع نخ های تولیدی

نکات مهم

- انتخاب نوع دنده سانفلاور به نوع الیاف مورد استفاده و ضخامت نخ مورد نظر بستگی دارد.

- برای حفظ راندمان دنده سانفلاور، باید به طور مرتب تمیز و سرویس شود.

- دنده های سانفلاور در دستگاه های مختلف الیاف ممکن است از نظر شکل، اندازه و جنس با یکدیگر متفاوت باشند.

- تنظیمات دنده های سانفلاور می تواند بر میزان و نوع کشش و صاف شدن الیاف تاثیر بگذارد.

جمع بندی

دستگاه های گونی بافی با بافت کیسه های مختلف و متعدد می توانند در صنایع زیادی به ما خدمت رسانی کنند. برخی از آنها برای بسته بندی مصالح ساختمانی همچون سیمان بکار می روند. بعضی دیگر هم برای بسته بندی کود های حیوانی و کشاورزی تولید می شوند. همچنین دستگاه اکسترودر گونی بافی کیسه هایی برای غذای حیوانات نیز تولید می کند که به خوبی استفاده می شوند. این دستگاه ها می تواند در کارخانه های مواد غذایی و آشامیدنی و همچنین فروشگاه های آن ها استفاده شود.

ماشین سازی متین