اکستروژن یکی از فرایندهای پرکاربرد در تولید محصولات تجاری است و در صنایع مختلف مورد استفاده قرار میگیرد. این فرایند در تولید محصولاتی مانند عایق، قطعات خودرو، مفتولهای فولادی، مسی، لولههای پلاستیکی، ورقهای پلاستیکی، روکشهای فولادی و مواد غذایی و دارویی مورد استفاده قرار میگیرد. در این فرایند از دستگاه اکسترودر استفاده میشود که ماده را به درون قالبی شکل گرفته و فشار یا کشش میدهد تا یک محصول با سطح مقطع مشخص تولید شود. استفاده از اکستروژن با مزایایی همچون تولید انواع سطح مقطع و استفاده از انواع مواد اولیه، حتی مواد شکننده را ممکن میسازد. در این مقاله از وبسایت ماشین سازی متین، همراه ما باشید تا همه اطلاعات لازم را درباره اکستروژن به دست آورید.

اکستروژن چیست؟

در روش اکستروژن، مواد اولیه تحت فشار مشخصی وارد یک قالب خاص میشوند. این باعث تغییر سطح مقطع و ضخامت مواد اولیه میشود تا به شکلی متناسب با شکل قالب درآید. مقدار فشار مورد نیاز برای هدایت مواد به داخل قالب، به عواملی مانند نوع مواد اولیه و قالب بستگی دارد. قطعه نهایی که از این روش به دست میآید با نام قطعه اکسترود شده شناخته میشود و میتوان مقاطع توپر یا توخالی را با استفاده از این روش تولید کرد.

اکستروژن در ابتدا برای تولید لوله در قرن 19 میلادی استفاده میشد، اما اکنون در بسیاری از صنایع از جمله مواد غذایی نیز به عنوان یک روش تولید استفاده میشود. به عنوان مثال، قوطیهای فلزی کنسرو که معمولاً با آنها سر و کار داریم، اغلب با اکستروژن ساخته میشوند.

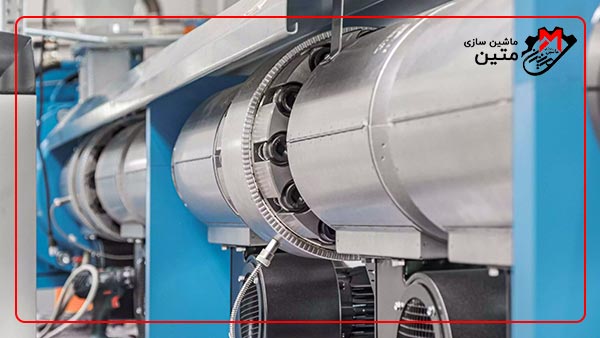

دستگاه پرس اکستروژن چیست؟

عملیات اکستروژن یکی از روشهای تولید ناپیوسته است، به این معنی که قطعات تولیدشده به صورت جداگانه در خروجی دستگاه اکستروژن قرار میگیرند. دستگاه اصلی مورد استفاده در این زمینه با نام دستگاه پرس اکستروژن شناخته میشود. این دستگاه مکانیزم پیچیدهای ندارد و در مدلها و ابعاد مختلفی در بازار به فروش میرسد.

اجزای دستگاه پرس اکستروژن

در ادامه به معرفی اجزای دستگاه پرس پرداخته ایم:

- قالب اکستروژن: این اغلب از صفحات فولادی ساخته شده است و مواد اولیه برای شکل دهی به وسیله فشار وارد میکنند.

- رام: میله فولادی رام (Ram) به سیلندر متصل است که مواد اولیه را به سمت قالب هدایت میکند.

- دامی (Dummy): قطعهای است که مانع بازگشت مواد اولیه از کانتینر میشود و بین رام و بیلت قرار میگیرد.

- بیلت : مواد اولیهای که برای تولید هر قطعهای مورد نیاز است.

- کانتینر: یک محفظه است که بیلت داخل آن قرار میگیرد و به وسیله فشار به سمت قالب هدایت میشود.

روشهای اجرای اکستروژن

اکستروژن هیدرو استاتیک

در این نوع اکستروژن، برای اعمال فشار بر روی بیلت از یک سیال استفاده میشود. در این فرآیند، اصطکاک کاهش مییابد؛ زیرا شمش با دیواره محفظه یا پیستون در تماس نیست. یک سیال بین بیلت و پیستون وجود دارد و پیستون نیرویی را به سیال اعمال میکند که بیشتر بر روی بیلت اثر میگذارد. اکستروژن هیدرواستاتیک معمولاً از روغنهای گیاهی به عنوان سیال استفاده میکند. یکی از مشکلات این فرآیند نشتی و کنترل ناپذیری سرعت اکستروژن است. این فرآیند میتواند به صورت گرم، داغ یا سرد انجام شود، اما به دلیل پایداری سیال مورد استفاده، دما محدود میشود. برای انجام این فرآیند، باید از یک محفظه مهروموم شده دارای محیطی هیدرواستاتیکی استفاده کرد.

در اکستروژن هیدرواستاتیک، سیال را میتوان به دو روش تحت فشار قرار داد. در مرحله اول، اکستروژن با سرعت ثابت از یک سنبه یا پیستون برای قرار دادن سیال داخل محفظه استفاده میشود. در مرحله دوم، اکستروژن از یک پمپ با فشار ثابت، احتمالاً با استفاده از یک تقویتکننده فشار، برای فشار وارد کردن به سیال استفاده میشود.

اکستروژن ضربهای

اکستروژن ضربهای یک نوع اکستروژن سرد است که برای فلزات نرم مانند سرب، آلومینیوم و مس استفاده میشود. در این روش، سنبه با سرعت بالا به سمت پایین حرکت کرده و نیروی شدیدی روی راب وارد میشود تا به سمت عقب اکسترود شود. ضخامت اکسترود به فاصله بین سنبه و حفره قالب بستگی دارد و با استفاده از یک صفحه استریپر از پانچ خارج میشود. در این روش، اغلب از پرس مکانیکی استفاده میشود و قطعه با سرعت بالا و با یک ضربه نسبتاً کوتاه شکل خواهد گرفت.

با توجه به ورود نیروهای زیاد به سنبه و قالب، ابزار باید دارای مقاومت کافی در برابر ضربه، مقاومت در برابر استحکام کافی برای اکسترود کردن فلز توسط ضربه باشد. اکستروژن ضربهای به سه نوع مستقیم، معکوس و ترکیبی تقسیم میشود. در اکستروژن ضربهای رو به جلو، فلز در همان جهتی که نیرو وارد میشود جریان مییابد، درحالیکه در اکستروژن ضربه معکوس در جهت عکس جریان پیدا میکند.

اکستروژن عمودی یا جانبی

در این روش، محفظه دستگاه پرس اکستروژن به صورت عمودی قرار دارد و سپس رام یا پانچ (Punch) از بالا به سمت پایین حرکت میکند و بیلت را به درون قالب میفرستد. البته قالب به صورت افقی در دستگاه قرار دارد و این روش تنها برای شکلدهی به فلزات با نقطه ذوب پایین مورد استفاده قرار میگیرد.

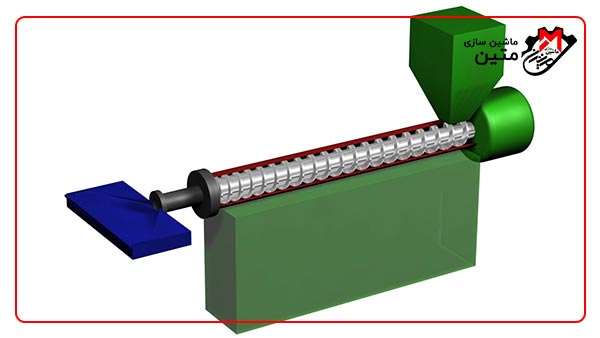

اکستروژن مستقیم

در این نوع فرآیندهای اکستروژن، مواد اجازه دارند در جهت تغذیه سنبه یا پیستون جریان پیدا کنند و سنبه در طول فرآیند به سمت قالب حرکت میکند. اکستروژن مستقیم به دلیل اصطکاک بیشتر بین بیلت و قالب، نیاز به نیروی بیشتری دارد. در این روش، شمش در یک محفظه با دیواره سنگین قرار میگیرد و توسط سنبه از داخل قالب عبور میکند. برای جدا نگه داشتن سنبه و شمش، یک بلوک ساختگی قابل استفاده بین آنها قرار میگیرد.

استفاده از این فرآیند، یک محدودیت اصلی دارد که نیازمند نیروی زیاد برای اکسترود کردن بیلت است. این موضوع به دلیل ایجاد نیروهای اصطکاکی است که نیازمند حرکت بیلت در طول محفظه است. بنابراین، در ابتدای فرآیند، به دلیل ایجاد اصطکاک بیشتر، نیاز به نیروی بیشتری است و با عبور بیلت از روزنه قالب، این نیرو به مرور کم میشود. همچنین، قبل از پایان فرآیند، نیرو به طور قابل توجهی بیشتر میشود، زیرا شمش باید به صورت شعاعی جریان پیدا کند تا بتواند از قالب خارج شود.

اکستروژن غیر مستقیم

در فرآیند اکستروژن غیرمستقیم، مواد در جهت مخالف حرکت پیستون حرکت میکنند. قالب در سمت مخالف حرکت سنبه نصب میشود و ماده از فضای حلقوی بین سنبه و ظرف عبور میکند. این فرآیند به عنوان اکستروژن رو به عقب نیز شناخته میشود و در آن، شمش و سنبه همراه با یکدیگر حرکت میکنند در حالی که قالب ثابت است. یک میله بلند برای نگه داشتن قالب استفاده میشود و حرکت بیلت با محفظه، باعث از بین رفتن نیروهای اصطکاکی میشوند.

اکستروژن گرم و سرد چیست؟

اکستروژن گرم

فرآیند اکستروژن گرم برای فلزات و آلیاژهای آهنی و غیرآهنی استفاده میشود. این فرآیند در دماهای بالاتر از دمای اتاق، اما کمتر از دمای تبلور مجدد مواد انجام میشود، که این دماها معمولاً در بازه ۸۰۰ تا ۱۸۰۰ درجه فارنهایت (424 تا 975 درجه) متغیر است. برای دستیابی به تعادل مناسب نیروهای مورد نیاز، شکلپذیری و خواص اکستروژن نهایی، این فرآیند استفاده میشود.

اکستروژن سرد

فرآیندهای اکستروژن سرد در دمای اتاق یا نزدیک به آن انجام میشود. مزایای آن نسبت به فرآیند اکستروژن گرم، شامل عدم اکسیداسیون، استحکام بالاتر به دلیل کار سرد، تلرانس نزدیکتر، پرداخت سطح بهتر و اکستروژن سریعتر است. موادی که معمولاً در فرآیندهای اکستروژن سرد مورد استفاده قرار میگیرند، شامل سرب، قلع، آلومینیوم، مس، زیرکونیوم، تیتانیوم، مولیبدن، بریلیم، وانادیم، نیوبیم و فولاد میباشد. از کاربردهای فرآیند اکستروژن سرد میتوان به انواع لولهها، کپسولهای آتش نشانی، سیلندرهای ضربه گیر و گیربکس اشاره کرد.

اکستروژن سرد در دمای اتاق یا کمتر از دمای تبلور مواد اتفاق میافتد. این فرایند دارای خواص مکانیکی بالا، پوشش سطح بالا و بدون اکسیداسیون در سطح فلز است. با این حال، نیروی زیادی نیاز است تا محصولات با کرنش سختی بیشتر، تولید شوند.

معایب و مزایای فرآیند اکستروژن

از مهمترین ویژگیهای فرآیند اکستروژن میتوان به موارد زیر اشاره کرد:

- به خاطر وجود انعطاف پذیری بسیار بالای اکستروژن، تولید قطعات در اشکال مختلف امکان پذیر است.

- قطعات تولید شده به روش فرآیند اکستروژن کاملاً اقتصادی است.

- سرعت و راندمان خط تولید اکستروژن بسیار بالا است.

- تمامی قطعات تولید شده به روش اکستروژن دارای کیفیت و وضعیت بسیار مطلوبی هستند.

- تولید قطعات به روش اکستروژن باعث تولید ضایعات بسیار کمتری نسبت به دیگر روشها میشود.

- در روش اکستروژن میتوان ضخامت قطعات را کمتر کرد.

حال که با مزایای فرآیند اکستروژن آشنا شدید در ادامه به برخی از معایب مهم این فرآیند تولید نیز اشاره خواهیم کرد:

- ترک به وجود آمده در هسته مرکزی پروفیلهای تولیدشده به روش فرآیند اکستروژن، سبب میشود که مقاومت و استحکام محصولات تولیدی کاهش پیدا کند.

- این امکان وجود دارد که سطح بیرونی محصول دارای درجه کیفیتی بالایی نباشد.

- به دلیل بروز اصطکاک بین مواد اولیه و محفظه دستگاه، حرارت زیادی تولید میشود که دقت تولید را به مرور زمان کم میکند.

- در خروجی دستگاه برای خنک کردن قطعه، امکان دارد مشکلاتی پیش آید.

محصولات پلیمری قابل تولید با اکستروژن

فهرست برخی از این محصولات و مواد پلیمری به شرح زیر است:

- کامپاند شامل انواع مستربچ از جمله رنگی و تقویت کننده

- انواع آمیزههای پلیمری

- سیم و کابل

- شیلنگهای پلیمری

- لولههای پلاستیکی

- فیلامنت

- پروفیل

- کاغذ پوشش داده شده با پلاستیک یا فلز

- صفحه و فیلمهای پلاستیکی

اکستروژن آلومینیوم چیست؟

اکستروژن آلومینیوم یک فرایند است که طی آن، ماده آلومینیوم با فشار زیاد از درون قالب عبور داده میشود تا پروفیل با سطح مقطع مشخص تولید شود. بیلت آلومینیوم ابتدا توسط یک دستگاه قدرتمند به درون قالب فشار داده میشود و سپس از سمت دیگر آن بیرون میآید. متریال اکسترود شده به شکل یک قطعه طویل، از منفذ قالب بیرون میآید که دقیقاً به فرم همان منفذ قالب است. در این حالت، آلیاژ آلومینیوم به همان شکل قالب تبدیل میشود و توسط قسمت ریلی یا همان میز غلتک دار به بیرون کشیده میشود.

مراحل فرآیند اکستروژن آلومینیوم چیست؟

آمادهسازی قالب اکستروژن و انتقال به سمت دستگاه پرس

یک قالب مدور از فولاد گرمکار ۱.۲۳۴۴ ساخته میشود یا اگر از قبل ساخته شدهاست، آماده استفاده میشود. قبل از شروع فرایند اکستروژن، قالب در دمای ۴۰۰ تا ۴۵۰ درجه قرار میگیرد تا طول عمر و تحمل فشار آن بالاتر برود و در ادامه، داخل دستگاه پرس اکستروژن قرار میگیرد.

حرارت دادن بیلت آلومینیومی قبل از اکستروژن

در مرحله بعد، طبق برنامه تولید یک بیلت آلومینیومی از آلیاژ آلومینیوم، به شکل استوانهای برش میخورد. سپس بیلت در دمای ۴۰۰ تا ۵۰۰ درجه حرارت دیده تا به اندازه کافی نرم و انعطاف پذیر شود؛ یعنی به حالت خمیری تبدیل شود، ولی ذوب نشود.

وارد شدن بیلت آلومینیومی در دستگاه پرس

بیلت آلومینیومی از طریق لودر و تسمه نقاله به سمت دستگاه پرس منتقل میشود و ماده لوبریکانت (آزاد کننده و روان کننده قالب) به آن تزریق میشود.

دستگاه پرس، بیلت را با فشار به درون محفظه وارد میکند

بیلت آلومینیوم به صورت خمیری و انعطافپذیر، توسط لودر در دستگاه پرس قرار میگیرد و بخش هیدرولیکی آن بسته به نوع دستگاه اکستروژن و وزن چند هزار تنی خود، به آن فشار وارد میکند تا وارد محفظه کانتینر پرس اکستروژن شود.

بیرون آمدن متریال اکسترود شده از قالب

هنگامی که مواد آلومینیوم به صورت خمیری درون محفظه پر میشود، به سمت قالب اکستروژن فشرده میشود. این فشار مداوم، مواد آلومینیوم را از منافذ مخصوص بر روی قالب اکستروژن، به صورت پروفیلی با فرم مشخص و از پیش تعیین شده بیرون میکشد.

خنک شدن پروفیلها در طول مسیر

با همزمان شدن خروج پروفیلها از دستگاه پرس، کشنده (پولر Pooler) پروفیل را گرفته و با سرعت مشابه خروجی اکستروژن، آن را بر روی میز غلتکدار حرکت میدهد. در این مسیر، پروفیل آلومینیومی با حمام آب یا فنهای قرار گرفته در بالای میز، خنک میشوند.

پروفیلها به اندازه مشخصی برش داده میشوند

وقتی طول پروفیل بر روی میز غلتک دار به اندازه مشخصی میرسد، اره بزرگ متحرک پولر آن را برش میدهد تا از فرایند اکستروژن جدا شود. حرارت زیاد در هر مرحله بسیار اهمیت دارد.

رساندن دمای پروفیل به دمای اتاق

در مرحله بعدی، اکستروژنها به میز خنککننده منتقل میشوند تا دمای آنها به دمای اتاق برسد.

پروفیلها باید کشیده شوند تا همتراز گردند

پیچ و تابهایی که در پروفیلها ایجاد شده باید رفع گردد. برای تاب گیری، از دستگاه استرچ استفاده میشود تا هر کدام از پروفیلها توسط دستگاه از هر دو انتها کشیده شود. این کار باعث میشود پروفیل کاملاً صاف شود.

پروفیلها برای برش نهایی به میز اره منتقل میشوند

در این مرحله، پروفیلهایی که تابگیری و صاف شدهاند، به میز اره منتقل میشوند تا براساس طول مورد نیاز با اره برش داده شوند. در این مرحله، ویژگیهای اکستروژن تولید شده مطابق با T4 Temper است که بعد از برش، میتوان آنها را وارد کوره پیرسازی کرد تا به T5 یا T6 برسند.

اکستروژن آلیاژهای آلومینیوم

وقتی صحبت از اکستروژن میشود، یکی از جنبههای اصلی که آلومینیوم را از سایر فلزات متمایز میکند، شکل پذیری بهتر آن است. اما همانطور که در جلد 14A کتاب ASM ذکر شد، یک آلیاژ آلومینیوم قویتر با غلظت بالاتر عناصر آلیاژی، معمولاً سختتر اکسترود میشود سرعت اکستروژن کمتری دارد. اگرچه آلیاژهای آلومینیوم سری 1XXX شکل پذیری بهتری دارند، اما این بدان معنا نیست که آلیاژهای دیگر را نمیتوان اکسترود کرد. به طور کلی، آلیاژهای سری 3XXX، 4XXX و 5XXX هنوز هم شکل پذیری فوق العاده ای را در کنار سایر خواص بهبود یافته از خود نشان میدهند.

جمع بندی

اکستروژن یکی از متدهای معمول برای شکلدهی به مواد مختلف مانند فلزات، سرامیکها، پلیمرها و مواد پلاستیکی است. این فرآیند شامل عبور مواد از یک محفظه دارای روزنه باریک برای تولید قطعات طویل با کاهش در سطح مقطع آنها میشود. محصولاتی مانند لولهها، تیوبها و میلهها به این روش تولید میشوند. انواع روشهای اکستروژن شامل روشهای مبتنی بر نوع جریان مواد در قالب مانند اکستروژن مستقیم، غیرمستقیم، ضربهای، عمودی یا جانبی یا اکستروژن هیدرو استاتیک است و در روشهای مبتنی بر دمای فرآیند گرم و سرد میشوند.

ماشین سازی متین