دستگاه اکسترودر و انواع ماشین آلات آن در صنعت بازیافت پلاستیک کاربرد ویژه ای دارد. امروزه اکسترودر ها را می توان یکی از ماشین آلات قوی و موفق در صنعت بازیافت پلاستیک به روش اکستروژن به حساب آورد. اکسترودر به سادگی دستگاهی است که برای تکمیل فرآیند اکستروژن استفاده می شود. با استفاده از یک سیستم بشکه و سیلندر، دستگاه محصول را گرم کرده و آن را از طریق قالب پیش می برد تا شکل مطلوبی ایجاد کند.

امروزه در بازار انواع دستگاه اکسترودر پلاستیک با کارایی های مختلف موجود است اما برای اینکه شرکت شما براساس نوع و میزان مواد تولیدی بهترین انتخاب خود را داشته باشد قطعا نیاز به راهنمایی خواهد داشت بنا به این منظور در این مطلب قصد داریم تا پس از معرفی این دستگاه به بررسی بیشتر انواع اکسترودر، اجزای سازنده و انواع کاربردهای آن بپردازیم.

دستگاه اکسترودر چیست؟

دستگاه اکسترودر(Extruder) که با نام اکستروژن پلاستیک نیز شناخته می شود، دستگاهی صنعتی است که برای تولید محصولات پلیمری، با استفاده از ذوب و تغییر شکل مواد اولیه به کار گرفته می شود. نحوه عملکرد دستگاه اکسترودر بدین صورت است که با ترکیب انرژی حرکتی و حرارتی مواد گرانول را به داخل دستگاه می فرستد و پس از ترکیب آنها با مواد افزودنی دیگر، ابتدا محصول خمیر مانند تولید شده و پس از آن با فرایند هایی به محصول نهایی تبدیل می کند. در ادامه این مطلب چگونگی این فرایند را به طور کامل مورد بررسی قرار خواهیم داد.

انواع دستگاه اکسترودر

دستگاه های اکسترودر در انواع مختلفی تولید و با توجه به نیاز صنایع مورد استفاده قرار می گیرند؛ در ادامه انواع دستگاه های اکسترودر را مورد بررسی قرار می دهیم:

اکسترودر دارای ماردون هم جهت

این گروه از اکسترودر ها در مواردی به کار می روند که با مواد اولیه حساس تری سر و کار داریم؛ ماردون های هم جهت در این دستگاه باعث افزایش قدرت دستگاه می شود، ضمن آنکه مواد عبوری از اکسترودر زمان کمتری تحت تاثیر دماهای بالا قرار می گیرند.

اکسترودر دارای ماردون خلاف جهت

گروهی دیگر از اکسترودر ها دارای ماردون هایی هستند که خلاف جهت همدیگر می چرخند و بیشتر برای خمیری شدن مواد اولیه با فشار ایجاد شده توسط ماردون ها به کار برده می شوند.

اکسترودر تک ماردون

اکسترودر های تک ماردون از یک مارپیچ چرخان درون سیلندر تشکیل می شوند و به منظور شکل دهی و ذوب مواد پلیمری مورد استفاده قرار می گیرند. پس از ذوب پلیمر ها با عبور از قالبی مخصوص به شکل مورد نظر در می آیند.

از جمله مهمترین مزایای اکسترودرهای تک ماردون می توان موارد زیر را نام برد:

- امکان تولید با حجم بالا با خروجی ثابت

- طراحی پیوسته، ذوب، اختلاط و اکستروژن کارآمد و مداوم مواد با این اکسترودر ها امکان پذیر است.

- برای کاربردهایی که نیاز به محصول پیوسته و یکنواخت دارند مناسب می باشند.

اکسترودر های تک ماردون در صنایع مختلفی کاربرد دارند که از جمله مهمترین آنها می توان به موارد زیر اشاره نمود:

- تولید لوله و پروفیل های پلاستیکی

- تولید فیلم پلاستیکی

- تولید الیاف و پارچه پلاستیکی

- تولید محصولات قالب گیری شده مانند اسباب بازی، ظروف و قطعات خودرو

اکسترودر دو ماردون

این دسته از اکسترودرها از دور ماردون که در یک محفظه قرار گرفته اند، تشکیل می شود و برای شکل دهی به مواد پلیمری به کار می روند. با استفاده از این تجهیزات می توان همزمان مواد را مخلوط کرده و به شکل مورد نظر در آورد.

این نوع اکسترودر نسبت به انواع تک ماردون دارای مزایای متعددی است که برخی از مهمترین آنها عبارتند از:

- مخلوط سازی بهتر

- سرعت تولید بالاتر

- مصرف انرژی کمتر

اکسترودرهای دو ماردون در صنایع پلیمری، شیمیایی و غذایی به منظور مخلوط کردن انواع مواد اولیه به کار می روند؛ از جمله مهمترین محصولاتی که در فرایند تولید آنها از اکسترودرهای دو ماردون استفاده می شود می توان موارد زیر را نام برد:

- چسب ها

- درزگیرها

- صابون ها و مواد شوینده

- پلاستیک ها

- مواد شیمیایی

- محصولات غذایی و خوراکی

- خمیرهای سلولزی

اکسترودر تک لوله ای

این نوع دستگاه اکسترودر دارای میله ای یک تکه به عنوان ورودی می باشد. این میله اغلب ساخته شده از جنس فولاد ضد زنگ یا آلیاژهای مشابه است. دوران این میله، موجب انتقال مواد اولیه مذاب در دستگاه به منظور تولید محصول نهایی خواهد شد.

اکسترودر دوگانه

در اکسترودهای دوگانه از دو میله یا مارپیچ که به صورت موازی در دستگاه نصب شده اند برای انتقال مواد اولیه در فرایند تولید اکسترودر استفاده می شود. به کار گیری دو میله موجب ترکیب بهتر مواد با همدیگر و هم چنین توزیع حرارتی متناسب تر خواهد شد؛ ضمن آنکه ظرفیت تولید نیز افزایش پیدا می کند.

اکسترودر خمیرکن

اکسترودرهای خمیر کن به انواعی از این دستگاه ها گفته می شود که به منظور ترکیب و خمیرکردن مواد مورد استفاده در فرایند تولید به کار می روند. این دستگاه ها به کمک پیچ هایی مواد را درون دستگاه تحریک کرده و فشار و حرارت مورد نیاز برای خط تولید محصول را فراهم می کنند.

کاربرد دستگاه اکسترودر

همان گونه که گفته شد، دستگاه اکسترودر از جمله کاربردی ترین تجهیزاتی است که در صنایع مختلف به کار می رود. در ادامه به معرفی برخی از مهمترین کاربردهای این دستگاه خواهیم پرداخت:

کاربرد اکسترودر در صنعت بازیافت

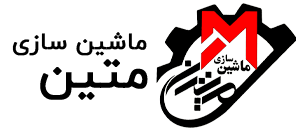

بازیافت محصولات پلاستیکی یکی از مهمترین صنایعی است که در آن از دستگاه اکسترودر استفاده می شود. برای انجام فرایند بازیافت ابتدا مواد پلاستیکی به ابعاد کوچک تقسیم می شوند و این قطعات برای انجام فرایند بازیافت وارد دستگاه می شوند. برای خرد کردن پلاستیک ها اغلب از اکسترودر های آسیابی یا زنده خور استفاده می شود و سپس خرده های پلاستیک تولید شده به دستگاه بازیافت منتقل می شوند.

کاربرد اکسترودر در صنعت پلاستیک

یکی دیگر از استفاده های رایج دستگاه اکسترودر در صنایع، تولید محصولات متنوع پلاستیکی از قبیل لوله های پلاستیکی و فیلم های پی وی سی و همچنین PP می باشد.

سایر صنایع

علاوه بر صنایع پلاستیک و بازیافت در موارد متعدد دیگری نیز استفاده از دستگاه اکسترودر کاربرد دارند که به عنوان نمونه می توان به موارد زیر اشاره نمود:

- در صنایع غذایی برای تولید محصولاتی مانند پفک، اسنک، ماکارونی و سویا

- تولید چسب

- تولید خوراک دام و طیور

- روغن گیری از دانه های روغنی

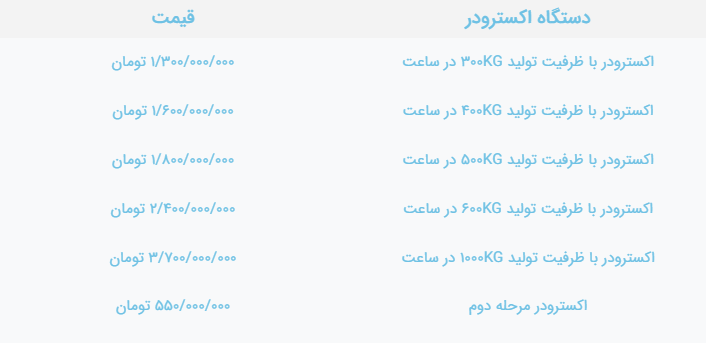

قیمت دستگاه اکسترودر

چنانچه قصد خرید دستگاه اکسترودر را داشته باشید با تنوع قیمتی بالایی بین 250 میلیون تا 3 میلیارد تومان مواجه خواهید شد. این اختلاف قیمت به عوامل مختلفی از قبیل ابعاد دستگاه، برند سازنده و تجهیزات به کار رفته در این دستگاه بستگی دارد. توجه داشته باشید که بالا بودن قیمت دستگاه همیشه نشان از کیفیت بالا نیست و ممکن است دستگاه خریداری شده با نیاز کاری شما هم خوانی نداشته باشد؛ از این رو بهتر است پیش از اقدام به خرید اکسترودر با افراد متخصص در این صنعت مشورت نمایید.

اجزای تشکیل دهنده اکسترودر

هر دستگاه اکسترودر از اجزای مختلفی تشکیل می شود که در ادامه به بررسی برخی از اصلی ترین اجزای اکسترودر می پردازیم:

ناحیه تغذیه

این بخش از اکسترودر به گونه ای طراحی می شود که عمق مناسبی برای دریافت مواد اولیه لازم را داشته باشد. همچنین متناسب با نوع مواد ورودی به اکسترودر، گرمای اولیه ای نیز به مواد در این بخش منتقل می شود.

ناحیه تراکم و فشردگی

در این بخش از دستگاه اکسترودر عمق ماردون به تدریج کمتر شده و مواد اولیه نیز متراکم و فشرده تر می شوند. این فشردگی باعث خروج هوا از بین مواد اولیه و همچنین انتقال بهتر گرما خواهد شد.

ناحیه اندازه گیری و سنجش

در این قسمت از دستگاه اکسترودر، عمق ماردون ثابت و کمتر از ناحیه تغذیه است و مواد مذاب به صورت یکنواخت و با حرارت و فشار ثابت در جریان است. به دلیل عمق و ابعاد ثابت این بخش، اندازه گیری و سنجش مواد در پروسه تولید نیز به راحتی امکان پذیر می باشد.

صافی

در دستگاه های اکسترودر پس از ماردون و قبل از حدیده از صافی استفاده می شود. این صفحات غربال کننده متناسب با نوع محصولات تولیدی دارای منفاذی با ابعاد مختلف هستند. این صافی ها می توانند هرگونه ناخالصی موجود در مواد مذاب را جداسازی کنند. علاوه بر صافی ها در این بخش از صفحات سرعت شکن نیز برای جلوگیری از آسیب دیدن صافی ها استفاده می شود. در اغلب دستگاه های اکسترودر مکانیسمی برای تعویض صافی ها در حین کار طراحی شده است تا در زمان تعویض آنها نیازی به توقف خط تولید نباشد.

قیف

یکی دیگر از اجزایی که در اغلب دستگاه های اکسترودر به کار می رود، قیف است. به دلیل نیروی گرانش، ذرات پلیمری از طریق قیف به داخل سیستم اکسترودر وارد می شوند. این قیف ها در بیشتر موارد به شکل قیف های معمولی هستند که در سایر مصارف نیز دیده می شوند. اغلب قیف های اکسترودر به وسیله پیچ و مهره به دستگاه مورد نظر متصل می شوند و چنانچه به دلایل مختلف نیاز به تعویض آنها داشته باشیم، این کار به راحتی امکان پذیر خواهد بود.

هیتر

هیتر بخشی از دستگاه اکسترودر است که در اطراف سیلندر دستگاه نصب می شود و وظیفه انتقال حرارت به سیستم را بر عهده دارد و در اثر گرمای تولیدی این بخش است که مواد موجود در سیلندر ذوب شده و برای مراحل بعدی فرم گیری آماده می شوند.

دای

دای به بخش هایی از دستگاه اکسترودر گفته می شود که موجب شکل دهی نهایی محصول می شوند. دای ها به صفحات شکننده ای در ابتدای محفظه اکسترودر متصل هستند و در واقع قالب هایی هستند که مواد مذاب با قرار گرفتن در آنها به شکل محصول مورد نظر در می آید. دای ها به راحتی قابل تعویض هستند و به همین علت می توان محصولاتی با اشکال متنوع، توسط دستگاه های اکسترودر تولید نمود.

ماردون و سیلندر

سیلندر و ماردون از دیگر اجزای اکسترودر محسوب می شوند. ماردون ها قطعاتی فلزی و پیچ مانند هستند و جزء اصلی ترین بخش های هر اکسترودر به شمار می آیند. مهمترین کاربرد ماردون، تبدیل مواد اولیه به مواد خمیری شکل می باشد و با استفاده ماردون است که موادی وارد شده از قیف به سمت محفظه دستگاه هدایت می شوند.

در اغلب موارد ماردون ها به صورتی طراحی می شوند که بتوان سرعت آن ها را متناسب با مواد اولیه، شرایط خط تولید و نوع خروجی محصول، تنظیم نمود. طول این قطعه بین 2 تا 6 متر است و بر حسب نرخ تولیدی محصول مورد نظر و نوع پلیمر مورد نیاز متفاوت میباشد ، مهمترین مشخصه این قطعه نسبت طول عملیاتی ماردون به قطر ماردون می باشد. قطر ماردون های اکسترودر از 110 الی 165 میلی متر متغییر می باشد.

بخش دیگر دستگاه اکسترودر سیلندر است. سیلندر محفظه ای است که ماردون درون آن قرار می گیرد. سیلندر ها علاوه بر نگهداری ماردون، وظیفه انتقال حرارت و کنترل و تثبیت دمای مواد موجود در اکسترودر را نیز برعهده دارند. سیلندر ها هم طول ماردون ها می باشند و با توجه به نوع پلیمر، می توانند دارای دریچه گازگیر (venting port) یا بدون دریچه گازگیر باشند.

معرفی ماژول های مختلف دستگاه اکسترودر

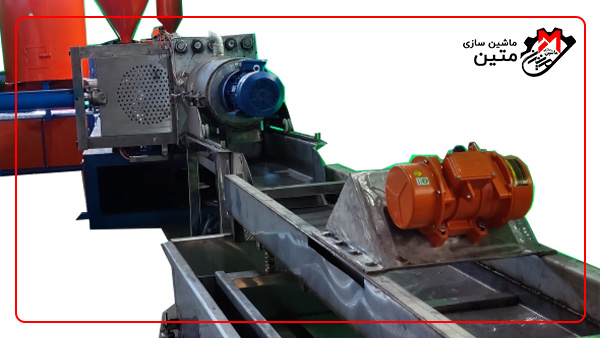

اکسترودر تک ماردون از پنج قسمت اصلی تشکیل میشود که عبارتند از: سیستم محرکه (دینام)، سیستم تغذیه(Feeder)، سیلندر(barrel)، کلگی (Screen changer) و سیستم برق و الکترونیک و کنترل (شامل PLC و PID). به طور کلی تر اجزای دستگاه اکسترودر را میتوان به شرح زیر بیان نمود:

فیدر

دستگاه فیدر وظیفه تامین جریان پایدار و مناسبی از تغذیه دستگاه را برعهده دارد. فیدر خود از یک ماردون فیدر تشکیل شده است. ماردون های دستگاه فیدر دارای مشخصات فنی مشابه ماردون دستگاه اکسترودر می باشند با این تفاوت که این ماردون ها دارای ناحیه کمپرسی و مذاب کننده نمی باشند.

شاسی و کاور

شاسی و کاور ها با توجه به نوع و وزن دستگاه طراحی و ساخته می شوند ، برای دستگاه ها تا وزن متوسط از پروفیل و برای وزن های بالاتر از تیر ها استفاده می شود. کاورها از ورقه های 2 میل ساخته می شوند و جهت خنک کاری المنت های دستگاه ، این کاور ها مجهز به سیستم خنک کاری فن می باشند.

دینام و گیر بکس

نیروی محرکه دستگاه اکسترودر توسط الکتروموتور تامین می شود ، با توجه به نوع و توان مورد استفاده ممکن است که الکتروموتور به صورت کوپل مستقیم به گیربکس متصل گردد و یا اینکه با استفاده از تسمه این اتصال انجام گیرد. گیربکس نیز به طور مستقیم به ماردون دستگاه متصل می گردد. با توجه به نیاز مشتری از الکتروموتور و گیربکس با توان های مختلف استفاده می گردد.

فلنج ها

فلنج ها بخش های متصل کننده قطعات سیلندر ، و سیلندر به قیف و سیلندر به گیربکس می باشند.

المنت و فن

برای گرم شدن پلیمر درون دستگاه به المنت نیاز می باشد. المنت ها به صورت چندین ردیف بر روی اکسترودر بسته می شوند. عموما المنت ها سرامیکی بوده و توانایی ایجاد شار حرارتی بالایی دارند.

آمپرمتر

آمپرمترهای دیجیتالی وظیفه اعلام آمپر مصرفی را برعهده دارند، با استفاده از این ادوات میتوان میزان مصرف برق ادوات پرمصرف مانند الکتروموتورها و المنت ها را مشاهده نمود.

ترموستات و ترموکوپل

کنترل حرارت یکی از مهمترین عناصر کنترلی در دستگاه اکسترودر می باشد، ترموستات و ترموکوپل ها تواما این وظیفه را برعهده دارند.

اینورتر

کنترل دور موتور بر عهده اینورترها می باشد ، دور موتور نقش به سزایی در کیفیت تولید ایفا می کند، نوسانات این سیستم حرکتی خود را به صورت نوسانات در تولید و افت کیفیت تولید نشان می دهد.

کنترل فاز

جهت حفاظت از سیستم های سه فاز در برابر قطعی یکی از فاز ها، از کنترل فاز استفاده می شود.

کنترل بار

جهت حفاظت از المان های برقی با جریان کشی زیاد از کنترل بار استفاده می شود.

دکمه ها و والیوم ها

از دکمه ها و والیوم ها برای کنترل مدارات برقی استفاده می شود. دکمه ها وظیفه قطع و وصل مدارات و والیوم ها عموما وظیفه کنترل دور موتور را بر عهده دارند.

PLC

با در نظر گرفتن سفارش مشتری ممکن است سیستم کنترلی دستگاه به صورت آنالوگ و یا PLC باشد ، برای دستگاه های اکسترودر ساخته شده توسط ماشین سازی متین عموما از PLC های fatek و یا delta استفاده می گردد ، در طراحی های جدید برای دستگاه های جدیدتر در حال گسترش استفاده از plc های simense هستیم.

HMI

HMI ها همراه با PLC ها توسط مشتری سفارش داده می شوند. این ادوات نقش رابط کاربری را ایفا می نمایند ، در ماشین سازی متین در حال حاضر از برند فتک برای این منظور استفاده می شود.

نحوه کار با دستگاه اکسترودر

به طور کلی نحوه کار با دستگاه های اکسترودر مطابق با مراحل زیر می باشد:

- تغذیه مواد اولیه: در ابتدای کار باید مواد اولیه به صورت دانه، گرانول یا پودر، به دستگاه تغذیه مواد اکسترودر تزریق شوند.

- پیش پردازش: در این مرحله فرایند هایی مانند خرد کردن مواد، انتقال مواد و انجام مراحل پیش آماده سازی مواد انجام می شود.

- ذوب و شکل دهی مواد: در این مرحله مواد اولیه ذوب می شوند و پس از آن به مخازن و قالب ها انتقال پیدا می کنند.

- در آخرین مرحله مواد شکل گرفته شده توسط اکسترودر سرد شده و به شکل نهایی خود در می آیند.

شرح عملکرد کل تجهیز و هر ماژول اکسترودر به همراه مشخصات فنی آن

اکسترودرهای تک ماردون به صورت اکسترودرهای گاز گیردار، اکسترودرهای ساده سه ناحیهای و اکسترودرهای دو مرحلهای شناخته میشوند. با تزریق مواد اولیه به دستگاه، این مواد در معرض فشار و گرما و تنشهای مکانیکی و حرارتی ناشی از این موارد قرار میگیرند که مقدار این پارامترها کاملا محاسبه شده میباشد، حضور این موارد میتواند سبب شود که واکنش بین پلیمری ایجاد شده تولید گاز نماید و یا اینکه گاز موجود در محصول پلیمری از منبع خارجی وارد دستگاه شده باشد.

در ساخت سیلندر جهت افزایش عمر کاری سیلندر و افزایش مقاومت به سایش آن، از فرآیند آبکاری القایی استفاده میشود. در فرآیند آبکاری القایی، جهت سختسازی سطح داخلی سیلندر یک عدد سیم پیچ مغناطیسی به داخل سطح سیلندر رانده میشود، با حرکت این سیم پیج یک عمل القایی بر روی فلز سیلندر اعمال گشته و سبب افزایش محلی حرارت و در نهایت انجام سختکاری میگردد.

این عمل علاوه بر سیلندر، بر روی ماردون دستگاه نیز انجام میپذیرد و بدین گونه باعث سختکاری ماردون دستگاه میشود، ماردون دستگاه با هندسه مشخص در سیلندر قرار میگیرد.

این هندسه مشخص با توجه به ویژگیهای انواع پلیمرها طراحی میشوند و عموماً این ویژگیها منحصر به فرد میباشند. ماردونهای دستگاههای اکسترودر قلب تپنده و جز اصلی صنایع پلیمری میباشند، بنابراین درک درست رفتار پلیمر در هر مرحله و طراحی هندسه ماردون جهت تطابق با آن شرایط مهمترین شرط یک طراحی اصولی و صحیح ماردونهای اکسترودر میباشد.

به سبب رفتار پیچیده مکانیکی و شیمیایی انواع پلیمرها، تنها با استفاده از دادههای علمی و آزمایشگاهی بدست آمده میتوان شرایط کارکرد پلیمر را شبیهسازی نمود و سپس میتوان با استفاده از این اطلاعات بدست آمده به طراحی ماردون اکسترودر پرداخت و در نهایت با شبیهسازی حرکت ماردون میتوان از صحت تغییرات و طراحیهای انجام شده اطمینان حاصل نمود.

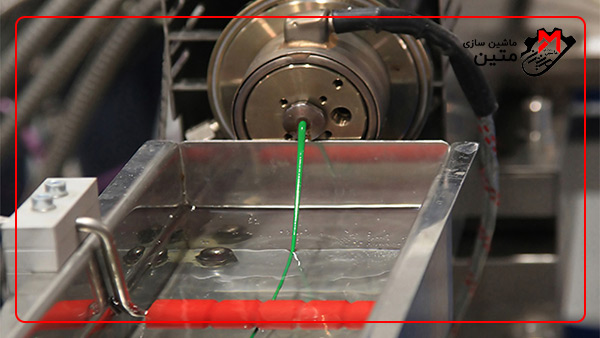

مرحله گرانولسازی

این مرحله نقش کلیدی در کیفیت محصول تولید شده ایفا میکند. به گونهای که معیارهایی نظیر دانهبندی ،خلوص مواد، برش مواد، ترکیب و میکس مواد، بر قیمت و کیفیت نهایی گرانولهای تولید شده تاثیر مستقیم دارند.

این مواد به داخل سیلندر دستگاه اکسترودر ورود کرده و با توجه به شکل هندسی مارپیچ در معرض فرایندهایی مانند: کمپرس شدن، همگن شدن، ذوب شدن و مخلوط شدن قرار میگیرند و بعد از گذر از قسمتهای متوالی ماردون به کلگی هدایت میشوند. فیلترینگ، وظیفه جلوگیری از ورود ذرات و اجرام موجود در مواد را برعهده دارد. یک وظیفه مهم دیگر سیستم فیلترینگ کمک به بهبودی پایداری نوسانات فشار درون سیستم است که به داشتن خروجی یکنواخت و بدون نوسان از مذاب پلیمر کمک شایانی میکند.

سپس نوبت به برش مواد حاصله میرسد که با استفاده از انواع روشها از قبیل برش واترینگ، آندر واتر و برش آسیابی انجام میشود. مواد پس از عبور از سیستم فیلترینگ و تمیز شدن، از قسمت خروجی مواد دستگاه خارج میشوند و توسط سیستم واتررینگ، در ابعاد مناسب برش میخورند، پس از برش مواد اولیه، رطوبت مواد توسط سانتریفیوژ (centrifugal) و خشککن (drier) گرفته میشود.

مرحله گرانولسازی در این بخش به پایان رسیده و مواد آماده بستهبندی و فروش میباشند. از مزیت اصلی اکسترودرهای ساخته شده میتوان به آسیب خیلی کمتر به ساختار پلیمر و حتی بهبود کیفی پلیمرهای استخراج شده از مواد بازیافتی اشاره کرد. دستگاههای اکسترودر تک مارپیچ با کیفیت قابل رقابت با محصولات خارجی ساخته میشوند.

این دستگاهها برای تولید مواد PP ،PE ،PVC و سایر مواد پلیمری مناسب میباشند. از مزیتهای بارز این دستگاه میتوان به دانهبندی فوقالعاده منظم و با کیفیت، میکس کامل بدون تغییر رنگ مواد، مصرف انرژی پایین و تولید بالا، استهلاک پایین و قابلیت تولید محصولات در رده کیفی صادراتی اشاره نمود.

مناسب ترین روش برای خنک کردن دستگاه اکسترودر چیست؟

همان طور که گفته شد، اکسترودرها در صنایع مختلفی از قبیل تولید محصولات پلاستیکی، لاستیک و تولید مواد غذایی کاربرد دارند. در زمان فعالیت این دستگاه ها، مواد اولیه اغلب به حالت مذاب تغییر شکل داده می شوند تا برای تولید محصولات به اشکال مختلف، در فرایند تولید آماده شوند. گرمای حاصل از مذاب بودن مواد اولیه در صورتی که کنترل نشود، ممکن است موجب تغییر شکل های ناخواسته در محصولات تولیدی یا آسیب زدن به برخی اجزای دستگاه اکسترودر شود. با توجه به این موارد، لازم است تا با یک مکانیسم کار آمد، گرمای اضافی ناشی از فرایند تولید در اکسترودر ها کنترل شود.

به همین منظور برج های خنک کننده ای طراحی شده است که نقش مهمی در کنترل این گرمای اضافی تولید شده بر عهده دارند و می توان استفاده از این تجهیزات را به عنوان بهترین روش خنک کردن دستگاه اکسترودر به شمار آورد.

عملکرد برج های خنک کننده اغلب بدین صورت است که مواد گرم در تبادل حرارتی با رول های خنک کننده قرار می گیرند و آبی که از برج خنک کننده در اطراف محصول به صورت غیر مستقیم جریان دارد، گرمای اضافی را جذب می کند و موجب تثبیت دمای اکسترودر خواهد شد. علاوه خنک کردن اکسترودر با این روش، محصول نیز به از حالت مذاب به جامد و شکل نهایی خود تغییر حالت می دهد.

از جمله مهمترین مزایای استفاده از برج های خنک کننده در دستگاههای اکسترودر می توان به موارد زیر اشاره نمود.

- خنک شدن یکنواخت محصولات با برج های خنک کننده موجب می شود که مواد اکسترود شده به صورت یکنواخت جامد شوند و در نتیجه محصولی با کیفیت تولید شود.

- با کنترل دما و کاهش حرارت اضافه در اکسترودر، خرابی و استهلاک دستگاه نیز کاهش پیدا می کند و بر طول عمر اکسترودر افزوده می شود.

- استفاده از این برج های خنک کننده موج صرفه جویی در مصرف انرژی می شود.

- به دلیل استفاده از آب در خنک کردن دستگاه، روشی سازگار با محیط زیست محسوب می شود.

- برج های خنک کننده با حذف گرمای اضافه از فرایند تولید موجب عدم توقف های غیر ضروری دستگاه شده و همچنین موجب صرفه جویی در هزینه های نگهداری و عیب یابی خواهند شد.

محصولات دستگاههای اکسترودر عبارتند از:

محصولات دستگاه اکسترودر شامل موارد زیر است:

- انواع شلنگهای صنعتی و خانگی

- تولید مواد اولیه جهت تولید

- سایدوال تایر (به قسمت کناری تایر گفته میشود.)

- درزگیرها

- انواع پروفیل و نوار

- انواع سیم و کابل

و اگر به طور کلی بیان کنیم هر محصولی که از مواد بازیافتی قابل تولید باشد از محصولات تولیدی دستگاههای اکسترودر است. در کل اکستروژن پلیمر بهترین روش برای تولید محصولات پلیمری کامپاندی و بازیافتی با سرعت بالا و هزینه کم میباشد. از این رو بازده بیشتری نیز برای تولیدکننده به همراه دارد.

تشریح پیچیدگی ها و چالش هایی که از نظر تیم کارشناسان شرکت، در فرایند طراحی و ساخت دستگاه اکسترودر وجود دارد:

سیلندرها معمولاً یک تکه یا دو تکه و گاهی بخاطر طول زیاد ماردون حتی سه تکه طراحی میشود که با استفاده از فلنچها به یکدیگر متصل میشوند. مهمترین بخش طراحی و ساخت دستگاه اکسترودر، ایجاد هماهنگی بین اجزا به خصوص اجزای سیلندر و ماردون است؛ گام و عمق و ضخامت نخها نقش تعیین کنندهای دارند.

نسبت قطر به طول ماردون نیز اهمیت فراوان دارد. L/D طراحی شکل هندسی و پارامترهای ابعادی همزنها و قسمتهای مانعزا برای سیال بسیار فرآیند علمی بوده و نیازمند محاسبات رایانهای و شبیهسازهای رایانهای میباشد، برای این منظور از برنامه Ansys Polyflow استفاده شده است، برنامه Polyflow انحصاراً برای شبیه سازی رفتار رئوپلاستیک مواد پلیمری توسط Ansys طراحی شده است.

جهت طراحی و نقشه کشی ماردون ها از برنامه SOLIDWORKS استفاده شده است ، معادلات حاکم برای طراحی ماردون ها فوق العاده پیچیده هستند، سیال درون ماردون دستگاه های اکسترودر از نوع نیوتونی غیر هم دما است، در صورتی که با سیال ناشی از ترموالاستیک ها سر و کار داشته باشیم باید خواص ویسکوالاسیسیته سیال را نیز مد نظر داشت، مدل شبیه سازی رفتار سیال پلیمری مدل POWER LAW می باشد معادلات حاکم بر پروفیل ذوب شدن، انتقال ذرات و … فوق العاده پیچیده هستند ، برای درک و حل این مباحث از مراجع روز دنیا مانند مقالات منتشر شده معتبر و کتب مرجع مانند کتاب راوندل بهره برده شده است.

طراحی و قراردهی محل خروج گاز از سیلندر تا گاز حاصل از پخت خارج شود و از پفکی شدن مواد جلوگیری کند. جهت پیدا کردن شکل مناسب و مکان مناسب جهت ایجاد گازگیر نیازمند دانش اختلاط و واکنش مواد شیمیایی در راستای تولید گاز هستیم، همچنین نیاز است تا میزان مواد قابل تبخیر مانند آب که همراه با پلیمر وارد دستگاه اکسترودر میشود نیز محاسبه گردد.

دریافت مشاوره

ماشین سازی متین هنر ساز در تلاش است با ارائه مشاوره و خدمات بهینه در زمینه گسترش صنایع، کمک اندکی به صنعتگران و تولید کنندگان کشور نماید. شما می توانید با برقراری ارتباط با ما، از مشاوره بهره مند شوید تا انتخابی مطمئن تر، آگاهانه تر و بدون پیش آمدن هیچ مشکلی در آینده داشته باشید.

سیستم پشتیبانی مجازی روزانه بررسی و رسیدگی می گردد. برای ارتباط به صورت ایمیل نیز حداکثر تا 12 ساعت پاسخگو شما هستیم.

شماره تماس: ۰۹۱۲۵۳۵۴۴۲۸

ارسال ایمیل: info@matinmachinery.com

آدرس: جاده قدیم قم، قاسم آباد، جنب پارک سلامت، پلاک ۵، کاخانه ماشین سازی متین هنر ساز

ماشین سازی متین