جهاز الإكسترودر وأنواعه من الآلات في صناعة إعادة تدوير البلاستيك له دور خاص ومهم. اليوم، يمكن اعتبار الإكسترودر من الآلات القوية والناجحة في صناعة إعادة تدوير البلاستيك بطريقة الإكستروجن. الإكسترودر ببساطة هو جهاز يُستخدم لإتمام عملية الإكستروجن. من خلال نظام أسطواني ومسمار لولبي، يقوم الجهاز بتسخين المنتج ويمرره عبر قالب ليشكل المنتج المطلوب.

اليوم في السوق، تتوفر أنواع مختلفة من أجهزة إكسترودر البلاستيك مع كفاءات متعددة، ولكن لكي تكون شركتك قادرة على اتخاذ أفضل قرار بناءً على نوع وكمية المواد المنتجة، بالتأكيد ستكون بحاجة إلى توجيه. لهذا الغرض، في هذه المقالة، نهدف إلى تقديم مقدمة عن هذا الجهاز، ثم نناقش بشكل أعمق أنواع الإكسترودر، مكوناته، وأنواعه المختلفة من التطبيقات.

ما هو جهاز الإكسترودر؟

جهاز الإكسترودر (الذي يُعرف أيضًا بإسم إكستروجن البلاستيك) هو جهاز صناعي يُستخدم لإنتاج المنتجات البوليمرية عن طريق ذوبان وتشكيل المواد الخام. طريقة عمل جهاز الإكسترودر هي أنه من خلال دمج الطاقة الحركية والحرارية للمواد (مثل الحبيبات، الرقاقات، الكرات، المسحوق، وغيرها)، يتم إدخالها إلى داخل الجهاز. بعد مزجها مع مواد إضافية أخرى، يتم إنتاج منتج شبيه بالعجينة، ومن ثم يتم تحويله إلى المنتج النهائي عبر عمليات مختلفة. في هذا المقال، سنقوم بدراسة هذه العمليات بشكل كامل.

أنواع جهاز الإكسترودر

تُنتج أجهزة الإكسترودر بأنواع مختلفة وتُستخدم وفقًا لاحتياجات الصناعات؛ وفيما يلي نناقش أنواع أجهزة الإكسترودر:

الإكسترودر ذو الماردون المزدوج المتزامن (Co-rotating Twin-Screw Extruder):

الإكسترودر ذو الماردون المزدوج المعكوس (Counter-rotating Twin-Screw Extruder)

الإكسترودر ذو الماردون الواحد (Single-Screw Extruder)

أجهزة الإكسترودر ذات الماردون الواحد تتكون من لولب دوار داخل أسطوانة، وتُستخدم لتشكيل وذوب المواد البوليمرية. بعد ذوبان البوليمرات، تمر المواد عبر قالب خاص لتأخذ الشكل المطلوب.

من أبرز مزايا أجهزة الإكسترودر ذات الماردون الواحد يمكن ذكر ما يلي:

إمكانية الإنتاج بكميات كبيرة مع خرج ثابت.

إمكانية ذوبان وخلط وإكستروجن المواد بكفاءة واستمرار باستخدام هذه الأجهزة.

مناسبة للتطبيقات التي تتطلب منتجًا مستمرًا وموحدًا.

تستخدم أجهزة الإكسترودر ذات الماردون الواحد في العديد من الصناعات، ومن أبرزها:

إنتاج الحبيبات البلاستيكية (إعادة التدوير والتصنيع المركب).

إنتاج الأفلام البلاستيكية.

إنتاج الألياف والنسيج البلاستيكي.

إنتاج المنتجات المقولبة مثل الألعاب، الأوعية، وقطع السيارات.

إنتاج الأنابيب والبروفيلات البلاستيكية.

الإكسترودر ذو الماردون المزدوج (Twin-Screw Extruder)

الإكسترودر عالي السرعة (High Speed Extruder):

الإكسترودر عالي السرعة (High-Speed Extruder) هو نوع من الإكسترودر ذو الماردون الواحد (وأحيانًا ذو الماردون المزدوج) الذي يعمل بسرعة دوران ماردون أعلى بكثير من الإكسترودر التقليدي (حتى أكثر من 800 دورة في الدقيقة أو أكثر) لتوفير معدل إنتاج مرتفع، وذوبان أسرع، وتقليص وقت بقاء المادة في عملية الإكستروجن للبوليمرات.

الإكسترودر ذو الأقراص (Disk Extruders):

الإكسترودر ذو الأقراص هو نوع من أجهزة المعالجة البوليمرية غير التقليدية التي تستخدم الأقراص الدوارة بدلاً من الماردون (screw) لنقل وذوب وضغط البوليمر المنصهر. في هذا الجهاز، يتم تحريك المادة بناءً على قوة السحب اللزج (viscous drag) أو في بعض التصاميم، بناءً على استجابة المادة المنصهرة المرنة (elastic melt behavior).

الإكسترودر ذو المكبس (Ram Extruder)

الإكسترودر ذو المكبس (Ram Extruder) هو جهاز يتم فيه عملية الإكستروجن من خلال تطبيق قوة مباشرة بواسطة مكبس خطي (Ram) بدلاً من استخدام ماردون دوار. في هذا النظام، يتم وضع المادة الخام (مثل البوليمر البودري أو العجيني) داخل أسطوانة مسخنة، ويتم دفعها نحو القالب (Die) بواسطة الضغط المتناوب للمكبس.

تعد هذه العملية غير مستمرة (Discontinuous / Batch)، وعادةً ما يتم استخدامها مع البوليمرات التي تكون حساسة تجاه القص (shear)، مثل PTFE (تفلون)، أو في التطبيقات الدقيقة مثل صناعة الأدوية، وصناعة السيراميك، والدراسات الرؤية.

تطبيقات جهاز الإكسترودر

كما ذكرنا، جهاز الإكسترودر هو من بين أكثر المعدات استخدامًا في العديد من الصناعات. فيما يلي سنتناول بعضًا من أهم تطبيقات هذا الجهاز:

تطبيق الإكسترودر في صناعة إعادة التدوير

إعادة تدوير المنتجات البلاستيكية هي واحدة من أهم الصناعات التي يُستخدم فيها جهاز الإكسترودر. في عملية إعادة التدوير، يتم أولاً تقطيع المواد البلاستيكية إلى قطع صغيرة باستخدام طاحونة أو جهاز تمزيق (شريدر)، ثم تُدخل هذه القطع إلى جهاز الإكسترودر لإتمام عملية إعادة التدوير.

منطقة التغذية (Feeding Zone)

تم تصميم هذا الجزء من جهاز الإكسترودر بحيث يمتلك عمقًا مناسبًا لاستقبال المواد الخام المطلوبة. كما يتم في هذه المنطقة نقل قدر من الحرارة الأولية إلى المواد، وذلك بحسب نوع المادة المُدخلة إلى الجهاز.

منطقة الضغط والانضغاط (Compression Zone)

في هذا الجزء من جهاز الإكسترودر، يقلّ عمق الماردون تدريجيًا، مما يؤدي إلى انضغاط وتكثيف المواد الخام. هذا الانضغاط يساعد على إخراج الهواء من بين جزيئات المواد وتحسين نقل الحرارة داخلها.

منطقة القياس والمعايرة (Metering Zone)

في هذه المرحلة من الجهاز، يكون عمق الماردون ثابتًا وأقلّ من عمقه في منطقة التغذية، وتكون المواد المنصهرة في حالة تدفق منتظم بدرجة حرارة وضغط ثابتين. وبسبب ثبات العمق والأبعاد في هذه المنطقة، يمكن قياس ومراقبة كمية المواد بسهولة أثناء عملية الإنتاج.

المرشّح (Screen Pack / Filter)

في أجهزة الإكسترودر، يتم استخدام المرشّحات بعد الماردون وقبل القالب (الحديدة). تتكوّن هذه الشاشات المعدنية من ثقوب متفاوتة الأحجام بحسب نوع المنتج المطلوب، وتعمل على تنقية المواد المنصهرة من أي شوائب.

إضافةً إلى ذلك، تُستخدم في هذه المنطقة صفائح مكسّرة للسرعة (Breaker Plates) لحماية المرشّحات من التلف.

وفي معظم أجهزة الإكسترودر، يوجد نظام لتبديل المرشّحات أثناء التشغيل دون الحاجة إلى إيقاف خط الإنتاج.

القُمع (Hopper)

يُعتبر القمع من المكونات الأساسية في معظم أجهزة الإكسترودر. وبفضل قوة الجاذبية، تدخل الجزيئات البوليمرية من خلال القمع إلى داخل النظام.

تكون هذه القُموع عادةً بشكل هرمي أو مخروطي مثل القُموع المستخدمة في التطبيقات الصناعية الأخرى، وغالبًا ما يتم تثبيتها في الجهاز بواسطة البراغي والصواميل، مما يسهّل استبدالها أو صيانتها عند الحاجة.

السخان (Heater)

السخان هو أحد الأجزاء الأساسية في جهاز الإكسترودر، ويتم تركيبه حول أسطوانة الجهاز. تتمثل وظيفته في نقل الحرارة إلى النظام، ومن خلال الحرارة الناتجة عن هذا الجزء تذوب المواد داخل الأسطوانة لتُصبح جاهزة لعمليات التشكيل اللاحقة.

رأس القالب أو مخرج المواد (Die Head)

يُعدّ رأس القالب (Die) آخر جزء في جميع أجهزة الإكسترودر، وهو المسؤول عن تشكيل المواد المنصهرة.

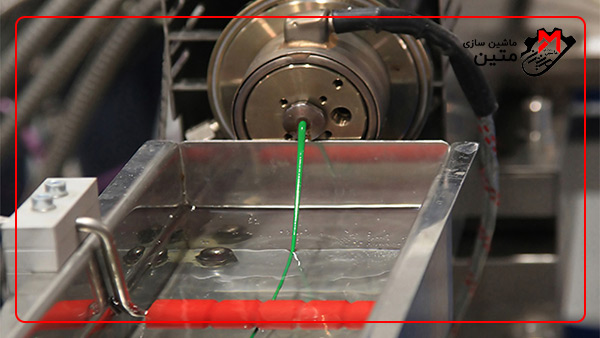

في أجهزة إنتاج الحُبيبات (الگرانول)، تمرّ المادة المنصهرة عبر هذا المخرج لتتحول إلى خيوط رفيعة، ثم تُقطّع بطرق مختلفة لتصبح حبيبات بلاستيكية (Granules).

يختلف ترتيب وعدد الفتحات (الثقوب) في القالب حسب نوع المادة، وسعة الإنتاج، ونظام القطع المستخدم.

اللولب (الماردون) والأسطوانة (Screw & Barrel)

يُعدّ الماردون والأسطوانة من أهم مكونات جهاز الإكسترودر.

الماردون هو قطعة معدنية لولبية الشكل، تُعدّ القلب الأساسي للجهاز، وتُستخدم لتحويل المواد الخام إلى مادة عجينية أو منصهرة.

من خلال دوران الماردون، تُسحب المواد الداخلة من القُمع وتُدفع تدريجيًا نحو منطقة التسخين والمعالجة.تُصمَّم المارادين غالبًا بحيث يمكن تعديل سرعتها بما يتناسب مع نوع المادة الخام، وظروف خط الإنتاج، ونوعية المنتج النهائي.

يتراوح طول الماردون بين 2 إلى 6 أمتار، ويتغيّر حسب معدل الإنتاج ونوع البوليمر المستخدم.

أهم خاصية هندسية للماردون هي نسبة الطول إلى القطر (L/D ratio)، في حين يتراوح قطره عادة بين 110 و165 مليمترًا.

أما الأسطوانة (Barrel) فهي الغلاف المعدني الذي يحتوي الماردون داخله، وتُعدّ مسؤولة عن نقل الحرارة والتحكم في درجة حرارة المواد أثناء مرورها داخل الجهاز.

تمتد الأسطوانة بطول الماردون، ويمكن أن تكون مزودة بفتحة تفريغ الهواء (Venting Port) أو بدونها، حسب نوع البوليمر المستخدم وطبيعة العملية الإنتاجية.

نظام التغذية (Feeder)

شرح أداء جهاز الإكسترودر وكل وحدة منه مع المواصفات الفنية

المكابس الأحادية اللولب تعرف عادةً بالمكابس الغازية، المكابس البسيطة ذات الثلاث مناطق، والمكابس ذات المرحلتين. عند إدخال المواد الأولية إلى الجهاز، تتعرض هذه المواد للضغط والحرارة والإجهادات الميكانيكية والحرارية الناتجة عن ذلك، حيث يتم حساب مقدار هذه المعايير بدقة. وجود هذه العوامل يمكن أن يؤدي إلى تفاعل بوليمري ينتج غازًا، أو قد يكون الغاز الموجود في المنتج البوليمري قد دخل من مصدر خارجي.

في صناعة الأسطوانة، ولزيادة عمرها التشغيلي ومقاومتها للتآكل، يُستخدم عملية الطلاء الكهربائي بالحث. في هذه العملية، يتم إدخال ملف مغناطيسي داخل سطح الأسطوانة لتقسية السطح الداخلي، ومع حركة هذا الملف يتم تطبيق تأثير تحريضي على معدن الأسطوانة مما يؤدي إلى زيادة الحرارة موضعيًا، وفي النهاية إلى إجراء عملية التقسية.

هذه العملية لا تقتصر على الأسطوانة فقط، بل تُطبق أيضًا على اللولب، مما يجعل اللولب أكثر صلابة. يتم وضع اللولب داخل الأسطوانة وفقًا لهندسة محددة.

تصمم هذه الهندسة بناءً على خصائص أنواع البوليمرات، وغالبًا تكون هذه الخصائص فريدة من نوعها. تعتبر اللولبات في أجهزة المكابس قلب العملية وجزءًا أساسيًا من صناعة البوليمرات، لذا فإن الفهم الصحيح لسلوك البوليمر في كل مرحلة وتصميم هندسة اللولب لتتناسب مع هذه الظروف هو الشرط الأساسي لتصميم لولب مكبس صحيح ومتكامل.

بسبب التعقيد الميكانيكي والكيميائي لسلوك أنواع البوليمرات، يمكن محاكاة ظروف عمل البوليمر فقط باستخدام البيانات العلمية والمخبرية، ومن ثم يمكن استخدام هذه المعلومات لتصميم لولب المكبس، وأخيرًا من خلال محاكاة حركة اللولب يمكن التأكد من صحة التصميم والتغييرات المنفذة.

مرحلة إنتاج الحبيبات (Granulation / Water-ring)

تلعب هذه المرحلة دورًا أساسيًا في جودة المنتج النهائي. حيث تؤثر معايير مثل حجم الحبيبات، نقاوة المواد، تقطيع المواد، تركيب ومزج المواد بشكل مباشر على سعر وجودة الحبيبات المنتجة.

تدخل المواد إلى أسطوانة المكبس، وبفضل الشكل الهندسي للولب، تتعرض لعمليات مثل: الضغط، التوحيد، الذوبان، والمزج، وبعد مرورها عبر أجزاء اللولب المتتابعة تتوجه إلى الرأس. تقوم عملية الترشيح بمنع دخول الجزيئات والشوائب في المواد. وظيفة أخرى مهمة لنظام الترشيح هي المساعدة في استقرار تقلبات الضغط داخل النظام، مما يضمن خروج مصهور البوليمر بشكل متساوٍ وبدون تذبذب.

بعد ذلك، تأتي مرحلة تقطيع المواد الناتجة باستخدام طرق مختلفة مثل تقطيع Water-ring، تحت الماء، أو التقطيع الطاحني. بعد عبور المواد عبر نظام الترشيح وتنقيتها، تخرج من مخرج المواد وتقطع بأبعاد مناسبة بواسطة نظام Water-ring، وبعد التقطيع تُزال الرطوبة من المواد باستخدام الطرد المركزي (Centrifugal) والجاف (Drier).

بهذا تنتهي مرحلة إنتاج الحبيبات، وتصبح المواد جاهزة للتغليف والبيع. من المزايا الرئيسية للمكابس المصنعة هو الأضرار القليلة جدًا على بنية البوليمر وحتى تحسين جودة البوليمرات المستخرجة من المواد المعاد تدويرها. تُصنع المكابس الأحادية اللولب بجودة تنافس المنتجات الأجنبية.

هذه الأجهزة مناسبة لإنتاج مواد PP، PE، PVC، وغيرها من المواد البوليمرية. ومن أبرز مزاياها: حبيبات منتظمة وعالية الجودة، مزج كامل بدون تغيير لون المواد، استهلاك طاقة منخفض، إنتاجية عالية، تآكل منخفض، والقدرة على إنتاج منتجات بمستوى جودة تصديرية.

طرق التشكيل باستخدام الإكسترودر

البثق (Extrusion) هو عملية يتم فيها دفع المواد (عادةً البلاستيك أو المعادن) تحت الضغط عبر قالب (Die) للحصول على شكل محدد. تُستخدم هذه العملية لإنتاج أشكال متنوعة بدقة عالية. فيما يلي بعض الطرق الشائعة للبثق:

إنتاج الأنابيب والبروفيلات (Profile & Pipe Production)

تُستخدم هذه الطريقة لإنتاج أنابيب وبروفيلات مختلفة. يتم ضغط المواد البلاستيكية أو المعدنية الساخنة واللينة بواسطة الإكسترودر داخل قوالب ذات فتحات متنوعة للحصول على الشكل المطلوب. على سبيل المثال، في إنتاج البروفيلات المعقدة مثل بروفيلات النوافذ أو الأبواب، تكون الدقة العالية ضرورية.

إنتاج الأغشية الرقيقة بطريقة النفخ (Film Blowing)

في هذه الطريقة، يُنفخ البلاستيك المصهور على شكل فقاعة كبيرة، والتي تتحول بعد التبريد إلى أغشية رقيقة. تُستخدم هذه الأغشية لتغليف المواد الغذائية ولأغراض أخرى. الميزة الأساسية لهذه الطريقة هي القدرة على إنتاج أغشية رقيقة جدًا ومتينة.

التشكيل بالنفخ (Blow Molding)

تُستخدم هذه الطريقة لإنتاج المنتجات المجوفة مثل الزجاجات. تُشكل المواد المُبثَّقة على شكل أنبوب لين وتُوضع داخل قالب، ثم يُدفع الهواء داخل الأنبوب ليأخذ شكل القالب. تنتج من خلال هذه الطريقة زجاجات بلاستيكية بأحجام وتصاميم مختلفة.

ما هي الطريقة الأنسب لتبريد جهاز الإكسترودر؟

كما ذُكر، تُستخدم أجهزة الإكسترودر في صناعات مختلفة مثل إنتاج المنتجات البلاستيكية، المطاطية، وإنتاج المواد الغذائية. أثناء تشغيل هذه الأجهزة، غالبًا ما تتحول المواد الأولية إلى الحالة المصهورة لتكون جاهزة للإنتاج بأشكال متنوعة. إذا لم يتم التحكم في الحرارة الناتجة عن حالة الذوبان، فقد يؤدي ذلك إلى تشوهات غير مرغوبة في المنتجات أو إلى تلف بعض مكونات جهاز الإكسترودر. وبناءً على ذلك، من الضروري وجود آلية فعّالة للتحكم بالحرارة الزائدة الناتجة عن عملية الإنتاج في أجهزة الإكسترودر.

لهذا الغرض، تم تصميم أبراج التبريد، والتي تلعب دورًا مهمًا في التحكم بالحرارة الزائدة المنتجة، ويمكن اعتبار استخدام هذه المعدات أفضل طريقة لتبريد جهاز الإكسترودر.

عادةً، يتمثل عمل أبراج التبريد في تبادل الحرارة بين المواد الساخنة واللفات المبردة، حيث يمر الماء القادم من برج التبريد حول المنتج بشكل غير مباشر، ليقوم بامتصاص الحرارة الزائدة وتثبيت درجة حرارة الإكسترودر. بالإضافة إلى تبريد الإكسترودر بهذه الطريقة، يتحول المنتج أيضًا من الحالة المصهورة إلى الحالة الصلبة ويأخذ شكله النهائي.

من أهم مزايا استخدام أبراج التبريد في أجهزة الإكسترودر:

التبريد المتساوي للمنتجات يضمن تصلب المواد المُبثقة بشكل متساوٍ، مما يؤدي إلى إنتاج منتجات عالية الجودة.

التحكم في درجة الحرارة وتقليل الحرارة الزائدة يقلل من الأعطال والتآكل، ويزيد من عمر الإكسترودر.

استخدام هذه الأبراج يوفر استهلاك الطاقة.

نظرًا لاستخدام الماء في تبريد الجهاز، تعد طريقة صديقة للبيئة.

إزالة الحرارة الزائدة من عملية الإنتاج تمنع التوقفات غير الضرورية للجهاز، وتساهم في تقليل تكاليف الصيانة وإصلاح الأعطال.

شرح التعقيدات والتحديات التي يراها فريق خبراء الشركة في عملية تصميم وبناء جهاز الإكسترودر:

عادةً ما تُصمَّم الأسطوانات (Cylinders) كقطعة واحدة أو قطعتين، وأحيانًا بسبب طول اللولب الكبير، يتم تصميمها كقطع ثلاثية يتم توصيلها ببعضها باستخدام الفلنشات (Flanges). أهم جزء في تصميم وبناء جهاز الإكسترودر هو خلق تناغم بين المكونات، خصوصًا بين مكونات الأسطوانة واللولب؛ حيث يلعب التدرج (Pitch)، العمق، وسُمك الخيوط (Threads) دورًا حاسمًا.

نسبة القطر إلى طول اللولب (L/D) لها أهمية كبيرة أيضًا. تصميم الشكل الهندسي والمعايير البُعدية للمزيجات (Mixers) والأجزاء المعيقة (Obstructive Parts) للسوائل عملية علمية جدًا وتتطلب حسابات حاسوبية ومحاكيات رقمية. لهذا الغرض، يُستخدم برنامج Ansys Polyflow، وهو مصمم خصيصًا لمحاكاة سلوك المواد البوليمرية الريولوجية (Rheoplastic) بواسطة Ansys.

لتصميم ورسم خرائط اللولب، تم استخدام برنامج SOLIDWORKS. المعادلات الحاكمة لتصميم اللولب معقدة للغاية، حيث يكون السائل داخل لولب أجهزة الإكسترودر من نوع نيوتوني غير متساوي الحرارة (Non-Isothermal Newtonian). إذا كان التعامل مع سوائل ترموإيلاستيك (Thermoelastic)، يجب أخذ خصائص اللزوجة المرنة للسائل (Viscoelasticity) في الاعتبار. نموذج محاكاة سلوك السائل البوليمري المستخدم هو Power Law Model. المعادلات الحاكمة لتدفق الانصهار (Melt Profile)، نقل الجسيمات، وغيرها معقدة جدًا، وللفهم والحل تم الاستعانة بمراجع حديثة عالمية مثل المقالات العلمية المنشورة وكتب مرجعية مثل كتاب Rauwendaal.

كما يتم تصميم وتحديد موقع خروج الغازات من الأسطوانة للتأكد من إزالة الغازات الناتجة عن الطهي ومنع انتفاخ المواد. لإيجاد الشكل والموقع المناسب لإنشاء منفذ الغاز، يلزم معرفة تفاعلات المواد الكيميائية وخصائص الخلط في عملية إنتاج الغاز. بالإضافة إلى ذلك، يجب حساب كمية المواد القابلة للتبخر، مثل الماء، التي تدخل مع البوليمر إلى جهاز الإكسترودر.

الحصول على استشارة

تسعى شركة متين لصناعة الماكينات لتقديم الاستشارات والخدمات المثلى في مجال توسيع الصناعات، لدعم الحرفيين والمنتجين في البلاد ولو بشكل بسيط. يمكنكم التواصل معنا للاستفادة من الاستشارة، لضمان اتخاذ قرار أكثر أمانًا ووعيًا، دون التعرض لأي مشاكل في المستقبل.

يتم متابعة نظام الدعم الافتراضي يوميًا. كما نضمن الرد على رسائل البريد الإلكتروني خلال مدة لا تتجاوز 12 ساعة.

أرقام الاتصال: 09194507334 – 02191090598

البريد الإلكتروني: [email protected]

العنوان: طهران – ساوه، المنطقة الصناعية زاوية

شركة متين لصناعة الماكينات