ما برترین سازنده دستگاه اکسترودر دو مرحله ای در ایران هستیم که عواملی نظیر فروش دستگاه اکسترودر و خدمات اکسترودر پلاستیک با قیمت مناسب موجب آن گردیده است.

اکسترودر دو مرحله ای ساخته شده برای کاهش نا خالصی های گرانول و همچنین فروش راحت تر گرانول بدون گاز حاصل از مواد نرم بوده که در تولید مواد پتروشیمی، گرانول های گونی، ایمپکت و … کاربرد دارد.

اکسترودر های دو مرحله ای دارای مکانیزم متفاوتی نسبت به سایر اکسترودرها هستند. در اکسترودر های معمولی مراحل مختلف گرانول سازی و تولید نهایی محصول، تنها در یک دستگاه واحد به نام اکسترودر پلاستیک صورت می پذیرد؛ همچنین در برخی از اکسترودر های تولیدی امکان افزایش نسبت طول به قطر بوده که منجر به پخت بیشتر اکسترودر شده و قادر هست گرانول با کیفیت تری را تولید کند؛ اما در این مکانیزم می خواهیم به طور دقیق تر به شیوه کارکرد این دستگاه نگاهی بیاندازیم.

سازنده دستگاه اکسترودر دو مرحله ای در ایران

ساخت دستگاه های پلاستیک تولید بالا (یک تن در ساعت)، توسط کارخانجات ماشین سازی بسیار پر هزینه و کم صرفه گشته است. زیرا قیمت تجهیزات و قطعات اکسترودر دو مرحله ای بسیار زیاد بوده است. حتی با وجود نوسانات شدید بازار، نیاز به برخی از قطعات وارداتی کار را سخت تر کرده است؛ زیرا یکی از مهم ترین قسمت های اکسترودر پلاسیک قیمت گیربکس آن می باشد که نقش اساسی در کارکرد دستگاه داشته و تنها این کالا به صورت وارداتی در کشور موجود می باشد؛ زیرا دارای شرایط تولید مخصوص بوده و در کشور توسط هیچ تولید کننده ای تولید نمی شود.

ماشین سازی متین هنر ساز، سازنده دستگاه اکسترودر دو مرحله ای در ایران می باشد. ما توانسته ایم با تولید اکسترودر های دو مرحله ای تولید بالا، به برترین تولید کننده حال حاضر در ایران تبدیل شویم. کیفیت دستگاه ها با توجه به برخورداری از برترین متریال و اجزای ساخته شده حال حاضر کل دنیا، می باشد که توانایی رقابت با محصولات خارجی را داشته و خواهند داشت.

تمامی ماشین آلات تولید شده توسط کارخانه ماشین سازی متین، دارای استاندارد های کارکرد بهینه بوده و توسط سازنده گارانتی می گردد. ما با داشتن بیش از 35 سال سابقه در صنعت پلاستیک و ماشین سازی، امروزه با جرات ادعا می کنیم که برترین سازنده دستگاه اکسترودر دو مرحله ای می باشیم.

دستگاه اکسترودر دو مرحله ای چیست؟

دستگاه های اکسترودر دو مرحله ای معمولا برای مواقعی استفاده می شود که قرار بر استفاده بیشتری از مواد بازیافتی هست. زیرا مواد بازیافتی دارای اجرام غیر خالص بوده که در تولید گرانول پلاستیک نهایی، اختلال ایجاد می کنند؛ حتی در صورتی که فیلترینگ درستی صورت نپذیرد، ممکن هست با به خطر انداختن دستگاه، گرانول های بی کیفیتی تولید شوند.

از این رو مهندسان و صنعتگران استفاده از دستگاه های پیشرفته تری را برای تولید فیلتراسیون و کاهش نا خالصی بوجود آورده اند که دستگاه اکسترودر دو مرحله ای نیز یکی از آن ها می باشد. این دستگاه هزینه های کمتری را در پی دارد و همچنین سرعت بیشتری را در بازدهی تولید به ارمغان می آورد.

به طور کلی باید گفت که در صنایع تولید مواد پلاستیکی و پتروشیمی، اغلب بر سر تولید کالایی که کیفیت بالایی داشته و بتوان آن را به شیوه های راحت تری به فروش رساند، جنجال وجود دارد. زیرا موادی که خوراک تولید گرانول هست به صورت مواد بازیافت هستند. با توجه به سختی هایی که در جداسازی مواد نا خالص از مواد پلاستیکی وجود دارد میتوان درصد حدودی درگیری مواد اضافی با مواد خام را مشخص نمود.

این میزان هیچ موقع صفر نمی شود یا اینکه به طور کامل از بین برود؛ بلکه مقدارش از درصد مشخص شده اندکی پایین تر می آید. از این رو لازم به برخورداری از سیستم جداسازی و فیلترینگ بسیار قوی می باشد که بتوان ما را به هدف کاهش ناخالصی نزدیک کند. اما با توجه به هزینه های سنگینی که در پی دارد، انتخاب های دیگر ممکن هست ما را از هدفمان دور کند.

فیلتراسیون دستگاه اکسترودر

یکی از راه هایی که ما را در رسیدن به هدف کاهش ناخالصی هدایت می کند، استفاده از فیلتراسیون های مکرر می باشد. با توجه به رشد تکنولوژی و گسترش سطح جوامع صنعتی دنیا، امروزه تولیدات فیلتر های نانومتری به چشم می خورد. اما با توجه به رفع خطا و ایرادگیری و بهبود کارایی، هنوز نتیجه مشخصی از این تکنولوژی به عمل نیامده است. فیلتر های نانومتری دارای سوراخ های بسیار ریزی می باشند که در صنعت تصفیه خانه ای بسیار مورد توجه قرار گرفته اند.

این نوع فیلتر ها قادر هستند اجسام تا اندازه یک میکرون را دفع نموده و مانع از عبور آن ها از فیلتراسیون گردند. اما این عمل در صنعت بازیافت و جداسازی اجرام از مواد مذاب پلاستیکی تقریبا غیر ممکن می باشد؛ زیرا سختی مواد باعث مسدود سازی روزنه های فیلتر می شود که ممکن هست نیاز به تعویض های مکرر باشد.

فیلتراسیون دستگاه گرانول ساز

شاید سوال بوجود آید که چرا از فیلتراسیون مکرر و پشت سر هم برای این کار استفاده نمی شود یا چرا مواد حاصله از دستگاه اکسترودر دوباره از مرحله اول مجدد شروع به چرخه گرانول سازی نمی کند.

جواب این سوال به سادگی قابل تشخیص است در صورتی که قصد ما تولید مواد با کیفیت باشد، مواد پتروشیمی ممکن است در شرایط و فرآیند های مختلف صنعتی خواص مفید خود را بر اثر افزایش کیفیت از دست داده و دچار تغییر ساختار گردند؛ زیرا یکی از ملاک های مهم در تولید گرانول، گرمادهی در کمترین مسافت با افزایش نرخ فیلتراسیون می باشد؛ در این صورت ما می توانیم گرانول هایی را تولید کنیم که با وجود کمترین زمان گرمادهی ذوب شده و خواص خود را حفظ می نمایند.

مشکلات فیلتراسیون

از مشکلاتی که فیلتراسیون های مکرر برای اپراتور های دستگاه اکسترودر و کسانی که مستقیم با آن در حال کار کردن هستند بوجود می آورند، تعویض فیلتراسیون و بازسازی آن می باشد. هر چند که به لطف استفاده از فیلتر های هیدرولیکی این امر در کمترین زمان صورت می گیرد؛ اما در صورتی که از این تکنولوژی استفاده نشود، کار به شدت دچار تعویق شده و ممکن است ساعت ها از بازدهی تولید دستگاه اکسترودر کاسته شود.

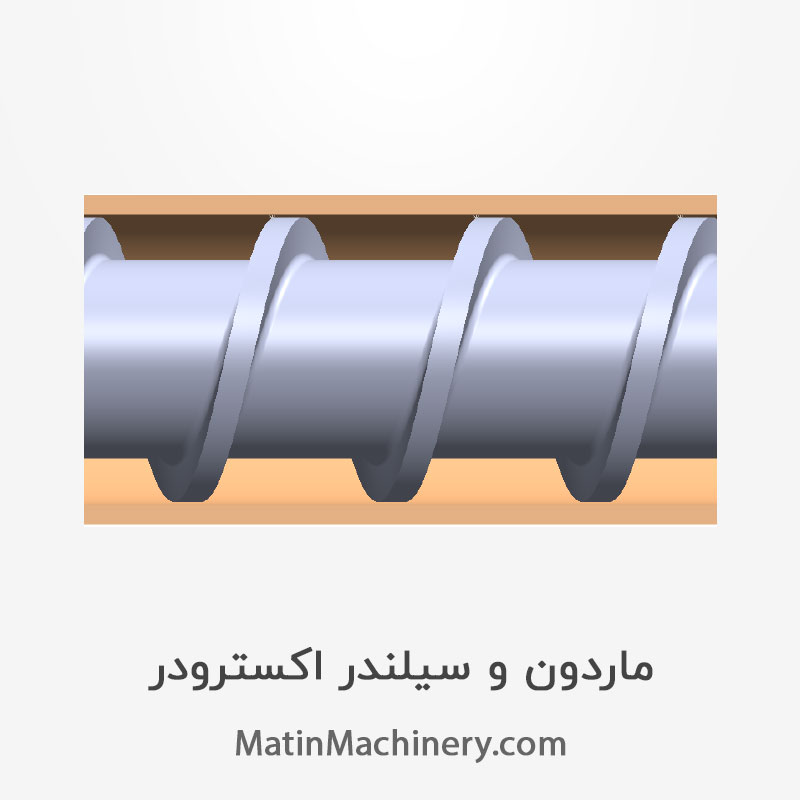

همچنین افزایش تعداد فیلتر های دستگاه اکسترودر ممکن هست فشار زیادی را به دستگاه تحمیل کند. این فشار مستقیما به موتور دستگاه، گیربکس دستگاه اکسترودر، ماردون و سیلندر دستگاه وارد می شود. لازم به ذکر است که تعمیرات هر کدام از این قطعات گفته شده کم نبوده و هزینه های گزافی را در پی دارد.

جداسازی مواد پلاستیکی از مواد غیر پلاستیکی

یکی دیگر از روش های تولید گرانول با کیفیت با کمترین میزان ناخالصی، جداسازی اولیه بسیار دقیق می باشد. این جداسازی در مرحله پاکسازی و تمیز نمودن مواد پلاستیکی قرار گرفته که نیازمند منابع بسیار مهمی است. یکی از این منابع، تامین دستگاه های جداسازی اتوماتیک مواد پلاستیکی از مواد بیهوده می باشد. با توجه به شرایط کنونی کشور و همچنین واردات اجناس حجیم، امکان خریداری این دستگاه ها فراهم نیست. حتی در صورتی هم که امکان تهیه آن ها بوجود آید، هزینه های بسیار زیادی را در بر دارند؛ زیرا این دستگاه ها به صورت تمام خودکار، قادر به تشخیص مواد خام از مواد نا خالص بوده و در کمترین زمان آن ها را از هم جدا می کنند.

راه های متعددی توسط صنعتگران برای این عمل پیشنهاد شده که هر کدام دارای مزایا و معایبی می باشند. برخی از شرکت های تولید گرانول از روش فیلتراسیون های تخصصی استفاده می کنند؛ همچنین برخی دیگر نیز از روش های جداسازی اولیه بسیار دقیق مواد بازیافتی بهره می برند. اما با توجه به شرایط سنگین دستگاه های جداکننده خودکار، امروزه در کشور از شیوه سنتی استفاده می شود. به طوری که تعداد افراد زیادی در کنار نوار نقاله متحرک قرار گیرند تا قادر به تشخیص اجسام بوده و بلافاصله آن ها را جدا کنند. این روش نیز سرعت کمتری برای تولیدات انبوه دارد ولی امروزه اکثر تولید کنندگان از همین روش برای کاهش ناخالصی های مواد اولیه استفاده می کنند.

گاز گیری گرانول

گرانول ها با توجه به فشار دمایی که بر آن ها تحمیل شده است و اینکه در معرض عبور گاز ها به داخل سیلندر هستند، ممکن است در فرآیند خروجی از دستگاه اکسترودر دارای اختلال شده و در مرحله برش اختلال ایجاد شود. همچنین ممکن است که گرانول ها دارای حباب های فراوانی گردند که ممکن است دیگر قابل استفاده نبوده و دارای ناخالصی شوند.

از این رو برای اینکه بتوان گاز موجود در داخل دستگاه و همچنین ذرات جبابی هوا را از آن ها جدا نمود، از سیستم اتوماتیک گازگیر استفاده می شود. این سیستم دارای سنسور های تشخیص و حساس به هوای موجود در داخل سیلندر بوده و با تشخیص هوا، از عبور گاز ها و مهار آن ها به خارج از محفظه سینلدر، نقش مهمی را ایفا می کنند.

در صورتی که اکسترودر از سنسور ها و امکانات گازگیری برخوردار باشد، به آن، اکسترودر گاز گیر دار می گویند. این سیستم به صورت خودکار عمل کرده و همچنین دارای محفظه های تخلیه هوا موجود بر روی سیلندر می باشند. طراحی و ساخت سیلندر و ماردون دستگاه اکسترودر که توسط سازنده صورت می گیرد، به گونه ای است که این سیستم هم مرکز با موقعیت قرار گیری شیار های مخصوص گاز گیری است، همچنین زمانی که زبانه های مخصوص گازگیری در حال دوران باشند، سیستم گازگیری گرانول ها شروع به کار می کنند.

دستگاه اکسترودر دو مرحله ای گاز گیر دار

اما یکی از مهم ترین دلایل استفاده از اکسترودر های دو مرحله ای، سیستم گازگیر آن می باشد. دلیل آن هم بسیار واضح می باشد، زیرا با افزایش طول سیلندر و ماردون اکسترودر و همچنین افزایش تعداد دفعات فیلتر گذاری برای افزایش میزان فیلتراسیون، میزان گازگیری از گرانول ها نیز افزایش می یابد.

برخی از اکسترودر های تولید شده دو مرحله ای تنها در اکسترودر دوم دارای سیستم گازگیری و هوا گیری از گرانول ها می باشند که این به صورت سفارشی برای مشتریان قابل ساخت می باشد. اما شاید سوال باشد که چرا گرانول ها باید از کمترین هوا ممکن برخوردار باشند. جواب این سوال را در ادامه شرح خواهیم داد.

گرانول پتروشیمی خوراک اصلی تولید قطعات پلاستیکی می باشد. زمانی که اکسترودر برای تولید و تزریق قطعات پلاستیکی آماده به کار شود، یکی از مهم ترین قسمت ها، به حداقل رسانیدن میزان هوای موجود در لا به لای گرانول ها و همچنین هوای داخل آن ها می باشد.

در صورتی که کوچک ترین حبابی وارد مرحله تزریق پلاستیک شده و قطعات تولید شده نهایی دارای حباب شوند، کیفیت و ساختار محصول به هم ریخته و ممکن است حتی دیگر مورد استفاده نتوان قرار داد. این امر در تولید نایلون ها بسیار بسیار امری مهم بوده است. زیرا نایلون تولید شده با کوچک ترین حباب بوجود آمده در ساختارش، احتمال پارگی کل امتداد نوار نایلونی را افزایش داده و سلامت کالای تولیدی را تهدید می کند.

فروش گرانول با کیفیت

نهایتا پس از گذر مواد پلاستیکی از مراحل گازگیری، فیلتراسیون، حرارت و تغذیه نوبت به هدف اصلی یعنی فروش راحت تر گرانول ها می رسد. مصرف کنندگان گرانول های پلاستیکی معمولا از تولید کنندگانی گرانول را تهیه می کنند که کیفیت خوبی داشته و این میزان کیفیت تنها با یک بار استفاده و مشاهده عینی قابل تشخیص است.

توصیه ما به آن دسته از کسانی که قصد تولید گرانول با حداقل میزان هوا و همچنین برخورداری از کیفیت بالا به دلیل گذر مواد از مراحل متعدد گرانول سازی را دارند، استفاده از دستگاه اکسترودر دو مرحله ای می باشد.

با توجه به فعالیت کارگاه های تولیدی گرانول در سطح کشور، میتوان مشاهده نموده که یکی از پر مصرف ترین دستگاه های مورد استفاده برای تولید گرانول با کیفیت و حداقل گاز، دستگاه اکسترودر دو مرحله ای می باشد. این دستگاه بازخورد خوبی داشته و در استفاده های سنگین و سبک جواب خود را پس داده است.

اما این دستگاه تنها بخشی مواد پتروشیمی خاص را پشتیبانی می کند و ممکن است که در استفاده های عمومی بازدهی معکوس داشته باشد و منجر به صدمات و عدم بهره وری گردد. توصیه ما در این موارد مشورت و آگاهی از تجربه سازنده دستگاه اکسترودر دو مرحله ای می باشد که در این موارد ما می توانیم کمک شایانی را به مشتریان ارائه دهیم.

طرز کارکرد دستگاه اکسترودر دو مرحله ای

دستگاه اکسترودر دو مرحله ای متشکل از دو اکسترودر جداگانه می باشد که این دستگاه ها قادر به کار کردن در حالت تکی نیز هستند. اما کاربردشان زمانی محقق می شود که استفاده از آن ها به صورت کامل انجام شود. زیرا این دو اکسترودر مکمل هم هستند و به تنهایی شاید نتوان استفاده مفیدی را دریافت نمود.

همانطور که گفته شد منظور از دستگاه اکسترودر دو مرحله ای، برخورداری از دو اکسترودر پشت سر هم می باشد. یعنی اکسترودر نخست وظیفه تغذیه مواد پلاستیک بازیافتی را داشته و یک بار مواد را از ماردون و سیلندر عبور می دهد. پس از عبور و وارد کردن حرارت بر داخل سینلدر اکسترودر و ذوب نمودن مواد، ماردون و مارپیچ دستگاه، مواد را به سمت بیرون هدایت می کنند. در انتهای مخرج اکسترودر نوبت به فیلتراسیون اولیه می گردد. در این فیلتراسیون مواد ذوب شده دارای ناخالصی و اجسام ریز و درشت متعددی می باشند که با عبور از فیلتر دستگاه، از چرخه دستگاه اکسترودر خارج شده و در پشت فیلتر قرار می گیرند.

حال که مواد مذاب دارای حرارت بالایی بوده و کاملا انعطاف پذیر هستند، نوبت به انتقال رشته مواد مذاب به دهانه تغذیه اکسترودر دوم می رسد. اکسترودر دوم مواد گرفته شده را مانند اکسترودر اولیه حرارت داده و کاملا به حالت پخت می رساند. این کار باعث می شود که مواد به طور کامل عاری از هرگونه میکروب و مواد اضافی شوند.

انواع دستگاه اکسترودر دو مرحله ای

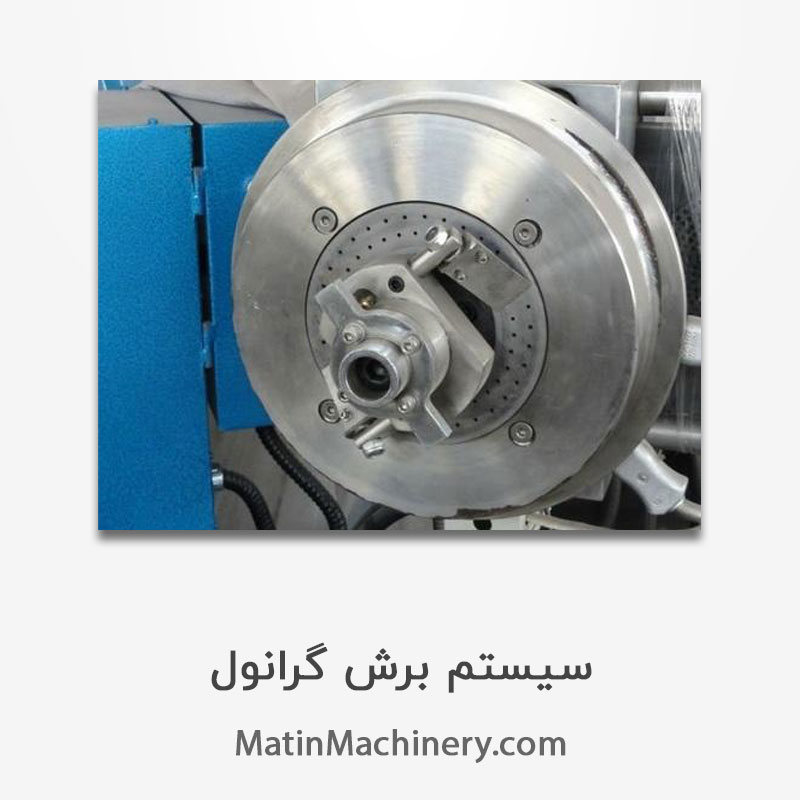

دستگاه اکسترودر دو مرحله ای تنها دارای یک نوع بوده که در زمینه تولید گرانول کاربرد دارد. این نوع از دستگاه دومرحله ای تنها قادر به تولید گرانول های رشته ای می باشد. معمولا سازنده دستگاه اکسترودر دو مرحله ای آن را به نام دستگاه اکسترودر رشته ای دومرحله نیز نامیده و به فروش می رساند. با توجه به شرایط تولید گرانول های مخصوص اکسترودر دو مرحله ای، امکان برش تنها به صورت عبور از تشت آب و برش توسط دستگاه خردکن میسر می باشد، زیرا دستگاه اکسترودر دو مرحله ای تنها به صورت رشته ای کار کرده که جریان رشته ای گرانول های شریانی فقط به این روش مرسوم می باشند.

ممکن است با توجه به نیاز امروزه صنایع، تولید کنندگان دستگاه اکسترودر به صورت سفارشی نوعی دیگر از این دستگاه را تولید کنند که به شیوه های گوناگون کار کرده و نیاز مصرف کننده را بر طرف نماید. اما لازم به ذکر هست که این نوع از دستگاه در حال حاضر در کارگاه های تولید گرانول در کشور رایج شده و مشتریان زیادی داشته و همچنین جواب خود را پس داده اند.

دلیل استفاده از اکسترودر دو مرحله ای

در ادامه دلایل استفاده از دستگاه اکسترودر را بیان نموده ایم:

- اکسترودر های تک مرحله ای میزان پخت و همچنین فیلتراسیون کمتری را برای تولید گرانول فراهم می کنند که این مسئله نقش بسیار مهمی در فروش دارد. از این رو نیاز تولید کنندگان به اکسترودر این است که معیار های تولید گرانول با کیفیت را رعایت نموده و بتوانند نیاز مشتری را رفع کنند.

- این نوع دستگاه ها دارای میزان حداکثری در هواگیری از مواد مذاب هستند که می توان در صورت نیاز به صورت سفارشی در دو مرحله سیستم گازگیر دار را تعبیه نمود.

- با توجه به حرارت دهی دوگانه در فرآیند گرانول سازی در این دستگاه، پخت مواد در هم آمیخته تر شده و کیفیت گرانول نهایی را ارتقا می دهد که باز هم نقش مهمی در کیفیت گرانول در پی دارد.

- برخورداری از نسبت طول ماردون بیشتر سبب شده تا در هم آمیختگی و هم خوردن بیشتر مواد موجب حل شوندگی و اضافه شدن مواد جانبی در اکسترودر ها شود. این مواد جانبی ممکن است هر گونه اعمال خاصی را بر استحکام و ساختار اکسترودر اعمال کنند.

مزایای استفاده از اکسترودر دو مرحله ای

در ادامه مزایای استفاده از این دستگاه را برای شما بیان نموده ایم:

- از دیگر مزایای اکسترودر های دو مرحله ای برخورداری از برش گرانول ها به صورت رشته ای بوده که کمترین زمان و بیشتر بازدهی منابع را در پی داشته و می تواند نقش مهمی در کاهش هزینه های تولید گرانول به دنبال داشته باشد.

- از مزایای استفاده از دستگاه اکسترودر دو مرحله ای امکان قرار گیری و انعطاف آن در محیط های کوچک تر می باشد؛ زیرا دستگاه اولیه به صورت جداگانه از دستگاه اکسترودر دوم بوده و می توان از فضای موجود بیشترین استفاده را کرد.

- یکی دیگر از دلایل استفاده از اکسترودر های دو مرحله ای امکان برخورداری از مواد به صورت درسته می باشد. به طوری که دستگاه به صورت تغذیه مستقیم از مواد پلاستیکی بازیافتی تغذیه نموده و قادر است آن ها را ذوب و به گرانول تبدیل کند.

- ویژگی دیگر این دستگاه، پشتیبانی از اکثر گرانول های پر مصرف صنایع پلاستیک سازی می باشد. به گونه ای که از گرانول های پلی پروپیلن، ای بی اس، پلی آمید و مواد و پلاستیک های ایمپکت شده به طور کامل پشتیبانی کرده و مخصوصا فقط از این دستگاه استفاده می شود.

مشخصات دستگاه گرانول دو مرحله ای

با توجه به ساخت سازنده دستگاه اکسترودر دو مرحله ای در کشور، اغلب از متریال و اجزایی با کیفیت متوسط برای تولید دستگاه استفاده می شود؛ بدین صورت هزینه تولید کاهش پیدا کرده و از جهتی سود حاصله تولید کننده تجهیزات بازیافت پلاستیک افزایش می یابد. اما لازم به ذکر هست که ماشین سازی متین هنر ساز با برخورداری از تیم مجرب و کادر متخصص در زمینه تولید ماشین آلات بازیافت پلاستیک از بهترین آلیاژ ها و متریال مخصوص برای تولید دستگاه اکسترودر دو مرحله استفاده می کند.

جنس ماردون و سینلدر اکسترودر دو مرحله ای

یکی از قسمت های مهم اکسترودر دو مرحله ای که تماس مستقیم با مواد مذاب داشته و تحت شرایط سنگین دمایی و فشار بالای موتور و گیربکس قرار دارند، مارودون و سیلندر می باشند. این دو قطعه باید دارای جنسی باشند که ضد خرد شدگی و صدمه باشند. معمولا در ساخت ماردون اکسترودر دو مرحله ای از جنس آلیاژ ضد خوردگی استفاده می شود. بدین وسیله عمر ماردون و سیلندر افزایش پیدا کرده و بر کارایی دستگاه می افزاید.

با توجه به اینکه ماردون (مارپیچ) و سیلندر دستگاه اکسترودر از قسمت هاییست که بیشترین فشار و حرارت را در کارکرد دستگاه بر عهده دارد، ما بر این آمده ایم تا به صورت سفارشی قسمت ماردون و سیلندر را با آلیاژ های دلخواه مشتری تولید کنیم. بدین صورت که جنس ماده سازنده ماردون و سیلندر از سخت ترین مواد حال حاضر دنیا ساخته شود تا خرابی کمتری سلامت دستگاه اکسترودر را تهدید نماید و همچنین روند تولید مستمر تولید کننده ثابت باقی بماند.

سیستم گازگیری اکسترودر دو مرحله ای

با توجه به نیاز مصرف کننده به گرانولی که کمترین میزان گاز را داشته باشد، دستگاه اکسترودر باید از سیستم قوی تری برای دفع گاز موجود مواد مذاب داخل سیلندر گردد. این امکان در سیستم دستگاه گرانول دومرحله ای به صورت سفارشی در دو فاز انجام می گیرد. ابتدا گازگیری در دستگاه اولیه و سپس هواگیری در دستگاه اکسترودر دوم. این امکان به صورت سفارشی قابل تعبیه می باشد که به دور از دسترس نیست. به کمک سیستم گاز گیری دوگانه، احتمال وجود حباب های ناشی از عبور هوا به اکسترودر کاهش می یابد.

برش گرانول اکسترودر دو مرحله ای

رایج ترین نوع برش گرانول ها از خروجی دستگاه اکسترودر دو مرحله ای، برش گرانول های رشته ای می باشد. اما با توجه به سفارش مشتریان و صنعت گران حوزه بازیافت پلاستیک، امکان ساخت دستگاه اکسترودر دو مرحله ای با کاتر خورشیدی و کاتر دو موتور آسیابی نیز فراهم هست. این امکان به صورت سفارشی طبق نیاز مشتری قابل پیاده سازی می باشد.

فیلتراسیون اکسترودر دو مرحله ای

از مهم ترین قسمت های فیلتر گذاری توسط سازنده دستگاه اکسترودر دو مرحله ای پیاده سازی فیلتر به صورت هیدرولیکی و یا دستی می باشد. با توجه به تکنولوژی حال حاضر صنعت بازیافت و برخورداری از راحت ترین ابزار های کاری برای افزایش بازدهی در زمان و منابع کاری، امروزه اکثرا از فیلتر های نیمه اتوماتیک هیدرولیکی استفاده می کنند. اما در صورتی که مشتریان دستگاه اکسترودر به صورت سفارشی نیاز به فیلترینگ دستی باشند، ما این امکان را نیز قادر به پیاده سازی هستیم.

توان تولید دستگاه اکسترودر دو مرحله ای

ماشین سازی متین هنر ساز با افتخار در صنعت ماشین سازی تجهیزات بازیافتی امروزه یکی از تولید کنندگان اکسترودر دو مرحله ای تولید بالا می باشد. دستگاه های تولید شده توسط ما دارای توان تولید 100 کیلوگرم الی یک تن در ساعت را دارند که این آمار کم سابقه در صنعت ماشین سازی داخلی و خارجی می باشد. دستگاه اکسترودر دو مرحله ای تولید شده ما قادر هست با جرات تمام با کیفیت و بازدهی دستگاه های خارجی و حتی دستگاه های تولید شده داخلی نیز رقابت به عمل آورد.

تفاوت دستگاه اکسترودر دو مرحله ای با سایر اکسترودرها

با توجه به موارد ذکر شده، اکسترودر دو مرحله ای متشکل از دو اکسترودر به صورت کاملا مستقل می باشد. اما این دستگاه تنها در صورتی کاربرد دارد که هر دو در حال کار کردن باشند و به فعالیت خود ادامه دهند. همچنین به صورت تکی کاربرد خیلی کمی را برای مصرف کننده ارائه می دهند.

این در حالیست که همه اکسترودرها، چه اکسترودر تولید بالا و چه اکسترودر تولید کم تنها به صورت تکی بوده و جفت دیگری را اختیار ندارند. از این رو قدرت هر کدام از اکسترودر ها در هر مرحله، اندکی کم تر از اکسترودر تک مرحله ای می باشد. زیرا هدف در استفاده از این دستگاه ارائه میزان پخت مواد بیشتر و همچنین افزایش نرخ طول به قطر (L/D) می باشد.

البته لازم به ذکر هست که استفاده از این دستگاه در کشور جا افتاده است. همچنین مصرف کنندگان زیادی با توجه به سهولت به کارگیری و استفاده از آن استفاده می کنند. زیرا کاربرد مشخصی را برای تولید داشته و همچنین میزان خرابی کمتری به نسبت سایر اکسترودرها به دلیل فشار کمتر و سایر موارد در بر دارد. البته جای نگرانی در خرابی و تعمیرات دستگاه اکسترودر دو مرحله ای وجود ندارد. زیرا ما با برخورداری از تیم مجرب پشتیبانی، خدمات مفیدی را به مشتریان ارائه می دهیم که در ادامه به صورت کامل تر به آن اشاره خواهیم نمود.

اکسترودر دو مرحله ای برای چه نوع موادی مناسب هست؟

با توجه به ساختاری که مواد پلاستیکی متعددی در دنیا شناخته و استفاده می شود، هر کدام دارای خواص خاص خود هستند که فقط در شرایط مخصوص به خود توانایی تولید را دارند. اگر به طور خلاصه بخواهیم به آن بپردازیم می توان گفت که هر مدل و نوع خاصی از اکسترودرها تنها قادر به تولید دسته مشخصی از مواد هستند. زیرا میزان در هم آمیختگی، محدودیت حرارت، شرایط دفع ناخالصی خاص و … مستلزم برخورداری از دستگاه هایی هست که بتوان مطابق با ساختار ماده بوده و خواص آن را حفظ کند. از این جهت این دستگاه برای برخی از مواد موجود در بازار مورد استفاده قرار میگیرد که در ادامه برخی از آن ها را شرح خواهیم داد.

دستگاه اکسترودر دو مرحله ای مناسب تولید مواد زیر می باشد:

- گرانول پلی پروپیلن

- گرانول پلی آمید

- گرانول ای بی اس

- گرانول ایمپکت شده

البته با بررسی موارد بالا نمی توان گفت که دستگاه اکسترودر دو مرحله ای فقط و فقط با موارد بالا سازگار هست. زیرا در شرایط مختلف صنایع تولیدی پلاستیک ممکن است از این دستگاه برای مصارف و گرانول های مخصوص دیگری نیز استفاده کنند که این مسئله نیاز به تجربه و تخصص کافی در زمینه مهندسی مواد و ساختار شناسی آن ها می باشد. حالا برخی از پر مصرف ترین موارد که در بالا نیز به آن ها اشاره کردیم را در ادامه شرح خواهیم داد.

گرانول پلی پروپیلن

این نوع ماده دارای خواص فشاری بسیار خوبی بوده است که قادر هست پس از ورود فشار، به حالت اولیه خود بازگشته که این ویژگی ناشی از سفتی کم آن می باشد. این ماده در صنعت پلاستیک سازی امروزه یکی از مهم ترین بسپار های روز دنیا می باشد. از خواص مهم گرانول پلی پروپیلن می توان به عدم جذب رطوبت در آن اشاره نمود. این خاصیت باعث شده که به یکی از پر مصرف ترین مواد لازمه در صنعت ساخت و ساز پلاستیکی تبدیل شود. مصرف سالانه این ماده در دنیا به بیش از 50 میلیون تن در دنیا بوده که در ساخت محصولات بادی و تزریق پلاستیک جزو نخستین منابع می باشد.

گرانول پلی آمید

پلی آمید نوعی ماده می باشد که در طبیعت به صورت طبیعی به شکل پروتئینی پشم و ابریشم و به صورت مصنوعی نایلون، آرامید و پلی سدیم وجود دارد. پلی آمید مصنوعی به علت برخورداری از استحکام و دوام بالای خود به صورت الیاف و پارچه ها بسیار کاربرد دارد. از گرانول پلی آمید برای ساخت قطعات صنعتی و پر کاربرد بسیار استفاده می شود. من جمله در صنایع ساخت خودرو، نساجی و تولید پوشاک، صنایع حمل و نقلی، تجهیزات و ابزارآلات صنعتی، لوازم پزشکی و … . این ماده به علت تحمل فشار و استحکام بالا، مخصوص ساخت بخشی از قسمت نگهدارنده بلبرینگ های صنعتی بوده که فقط با این ماده ساخته می شوند.

گرانول ای بی اس

گرانول ای بی اس که مخفف آکریلونیتریل بوتادین استایرن می باشد، به دلیل برخورداری از مقاومت در برابر ضربه و خوردگی، به یکی از پر مصرف ترین مواد اولیه در صنعت پلاستیک شناخته می شود. این ماده تنها به صورت رنگ آمیزی شده در صنایع مورد استفاده قرار می گیرد و همچنین نوع شفاف آن غیر قابل تولید است. از این ماده برای ساخت انواع لوله، اسباب و اثاثیه منزل، اسباب بازی ها، لوازم روز مره پر مصرف، استفاده می شود. از دیگر ویژگی های گرانول ای بی اس، برخورداری از قیمت و موجودیت بیشتر به نسبت سایر مواد مورد استفاده در صنایع پلاستیکی می توان اشاره نمود.

گرانول ایمپکت شده

گرانول ایمپکت شده معمولا به آن دسته از مواد و یا قطعات مصرف شده گفته می شود که به صورت فله ای و یا خرد شده در اوزان مختلف به صورت یکجا به فروش می رسد. معمولا این نوع گرانول مستقیم از محصولات پتروشیمی تغذیه نکرده و مقدار قابل توجهی پلاستیک بازیافتی در آن ها مصرف شده است. مواد ایمپکت شده دارای بیشترین نوع ناخالصی می باشند؛ زیرا به صورت در هم بوده و کم ترین میزان جداسازی مواد مختلف در آن ها صورت گرفته است.

خدمات دستگاه اکسترودر دو مرحله ای

خدمات و پشتیبانی از محصولات فروخته شده توسط هر فروشنده ای یکی از مهم ترین معیارها برای خریداران دستگاه های صنعتی می باشد. زیرا برای کارخانجات تولیدی که سلامت دستگاه یکی از فاکتور های اساسی در روند تولید مستمرشان می باشد، سرویس دهی به موقع و سریع بسیار پر اهمیت واقع شده است. در صورت خرابی دستگاه و یا بروز مشکل در کارکرد مکانیزم دستگاه اکسترودر شاکله اصلی مصرف کننده، سرویس دهی در کم ترین زمان ممکن می باشد. زیرا با خرابی دستگاه، کار کارگران و کارمندان، به تعلیق می افتد. از جهتی این اتفاق تاثیر منفی بر میزان تولیدات و آمار فروش تولید کننده دارد.

اما با توجه به این که دستگاه های صنعتی در فشار و تحمل بالایی کار می کنند، خرابی و یا از کار افتادنشان امری طبیعی تلقی می شود. از این رو نمی توان گفت که ما تولید کننده دستگاه اکسترودر هایی هستیم که اصلا خراب نشده و دچار نقص فنی نمی شوند زیرا دستگاه اکسترودر تولید بالا، هم در معرض حرارت شدید و فشار نیروی موتور دستگاه قرار می گیرند؛ از جهتی معمولا به صورت بدون توقف کار کرده که این امر سلامت دستگاه را به شدت تحدید می کند.

سرویس دهی دستگاه اکسترودر دو مرحله ای

ما برای این که مشتریانمان در کمترین زمان ممکن از خدمات و پشتیبانی دستگاه استفاده نمایند، شرایطی را مهیا کرده ایم که کافیست در صروت بروز خرابی و یا نقص فنی، با یکی از شماره های ما تماس گرفته و ما را از وضعیت دقیق مشکل، آگاه سازند. تا در اولین فرصت توسط کارشناسان سرویس دهی و تعمیرات، کادر و نیروی مجرب سرویس دهی به محل اعزام گردد.

در این صورت با مراجعه حضوری کارشناس به محل، میانگین زمان بازسازی و یا تعمیرات دستگاه اکسترور دو مرحله ای و همچنین هزینه ها و سایر معیار ها مطرح می گردد. حتی در برخی موارد ممکن هست که تعمیرات دستگاه نیازی به حمل و نقل دستگاه به کارخانه نداشته باشد که در این صورت، نیروی مجرب سرویس دهی ما به صورت حضوری به محل مراجعه و دستگاه اکسترودر را مورد سرویس دهی قرار می دهد.

نکته قابل توجه در سرویس دهی دستگاه اکسترودر چه در شهر تهران و چه در سایر شهرستان ها، محاسبه هزینه ایاب و ذهاب سرویس دهنده می باشد. زیرا در صورت عدم تعمیرات و حفظ سلامت دستگاه، حق مراجعه کننده سرویس دهنده یا سازنده دستگاه اکسترودر دو مرحله ای محفوظ می باشد.

خدمات دستگاه اکسترودر دومرحله ای در تهران

حال با توجه به موارد بالا، ماشین سازی متین هدف اصلی خود را مبنی بر خدمت رسانی سریع، و همچنین توجه به نیاز ضروری مشتری، بر ارائه خدمات و سرویس دهی فورس ماژول قرار داده است. زیرا با ارسال درخواست بررسی و ارزیابی نقص فنی دستگاه، نیروی سرویس دهی ما در شهر تهران در همان روز اعزام می شود. همچنین پشتیبانی و اعزام خدمه و کارشناس تعمیرات به شهرستان ها با توجه به مسافت و شرایط ارجاعی، متغیر بوده که نیاز هست از قبل با بخش پشتیبانی هماهنگی های لازم صورت گیرد.

قیمت دستگاه اکسترودر دو مرحله ای

ما برای کاهش هزینه تولید دستگاه اکسترودر دو مرحله در کشور، تمامی قطعات و تجهیزات دستگاه را خودمان تولید می کنیم. به گونه ای که به جز تولید گیربکس دستگاه که مهم ترین قسمت می باشد، تمامی اجزا دستگاه اکسترودر را تولید کرده و به فروش می رسانیم. از این رو در میان بازار رقابت قیمت دستگاه اکسترودر دو مرحله ای، حرف های زیادی برای گفتن داریم و می توانیم با جرات هر چه تمام تر دستگاه با کیفیت بالا و با صرفه اقتصادی بیشتری را به مشتریان گرامی عرضه کنیم.

مشتریان عزیز و گرامی ماشین سازی متین هنر ساز توجه داشته باشند که برای استعلام دقیق از قیمت تولید دستگاه اکسترودر دو مرحله، می بایست به تاریخ روز درخواستشان را ثبت نمایند. زیرا قیمت دهی تنها به صورت استعلام روزانه معتبر بوده و پس از گذشت زمان اندکی، اعتبار آن از بین خواهد رفت. پس برای استعلام قیمت دستگاه اکسترودر با یکی از راه های ارتباطی با ما تماس برقرار نمایید. لازم به ذکر هست پس از ارسال درخواستتان، در اسرع وقت توسط کارشناسان فروش ما، درخواست شما مورد بررسی قرار گرفته و در صورت نیاز در اولین وقت ممکن، قرار مشاوره تعیین خواهد شد.